Открытое

акционерное общество

«Российский концерн по производству электрической и

тепловой энергии на атомных станциях»

(ОАО «Концерн Росэнергоатом»)

ПРИКАЗ

|

02.05.2012 |

9/408-П |

Москва

О

введении в действие

РУ 1.2.1.14.001-2012

С целью обеспечения безопасности, повышения ресурса и продления сроков эксплуатации зданий и сооружений атомных станций

ПРИКАЗЫВАЮ:

1. Ввести в действие с 15.05.2012 РУ 1.2.1.14.001-2012 «Руководство по ремонту бетонных, железобетонных конструкций и гидротехнических сооружений АЭС» (далее - РУ 1.2.1.14.001-2012, приложение).

2. Заместителям Генерального директора - директорам филиалов ОАО «Концерн Росэнергоатом» - действующих атомных станций и руководителям структурных подразделений центрального аппарата ОАО «Концерн Росэнергоатом» принять РУ 1.2.1.14.001-2012 к руководству.

3. Департаменту планирования производства, модернизации и продления срока эксплуатации (Дементьев А.А.) внести в установленном порядке РУ 1.2.1.14.001-2012 в подраздел 4.2 части III Указателя технических документов, регламентирующих обеспечение безопасной эксплуатации энергоблоков АС (обязательных и рекомендуемых к использованию).

4. Контроль за исполнением настоящего приказа возложить на заместителя Генерального директора - директора по производству и эксплуатации АЭС Шутикова А.В.

|

Генеральный директор |

Е.В. Романов |

Приложение

к приказу

ОАО «Концерн Росэнергоатом»

от 02.05.2012 № 9/408-П

Открытое

акционерное общество

«Российский концерн по производству электрической и тепловой энергии

на атомных станциях»

(ОАО «Концерн Росэнергоатом»)

|

УТВЕРЖДАЮ Заместитель

Генерального директора - _____________ А.В. Шутиков «06» 03 2012 |

РУКОВОДСТВО

по ремонту бетонных, железобетонных конструкций и

гидротехнических сооружений атомных станций

РУ 1.2.1.14.001-2012

Предисловие

1 РАЗРАБОТАНО Технологическим филиалом ОАО «Концерн Росэнергоатом» совместно с ООО «ИСБ «Надежность».

2 ВНЕСЕНО Департаментом по техническому обслуживанию, ремонту и монтажу АЭС.

3 ВВЕДЕНО В ДЕЙСТВИЕ приказом ОАО «Концерн Росэнергоатом» от 02.05.2012 г. № 9/408-17.

4 ВВОДИТСЯ ВПЕРВЫЕ.

Содержание

|

РУКОВОДСТВО

ПО РЕМОНТУ БЕТОННЫХ, ЖЕЛЕЗОБЕТОННЫХ |

Дата введения - 15.05.2012

1. Область применения

Настоящее Руководство распространяется на эксплуатируемые здания и сооружения атомных электростанций, включая гидротехнические сооружения, и дает рекомендации по выполнению ремонтных работ на бетонных, железобетонных конструкциях и гидротехнических сооружениях с целью обеспечения безопасности, повышения ресурса и продления сроков их эксплуатации.

2. Нормативные ссылки

В настоящем Руководстве использованы ссылки на следующие нормативные документы:

ГОСТ Р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 24211-08 Добавки для бетонов. Общие технические требования

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 5494-95 Пудра алюминиевая. Технические условия

ГОСТ 10587-84 Смолы эпоксидно-диановые неотвержденные. Технические условия

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 28818-90 Материалы шлифовальные из электрокорунда. Технические условия

ГОСТ 3647-80 Материалы шлифованные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 14922-77 Аэросил. Технические условия

ГОСТ 7827-74 Растворители марок P-4, Р-4А, P-5, Р-5А, Р-12 для лакокрасочных материалов. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 10834-76 Жидкость гидрофобизирующая 136-41. Технические условия

ГОСТ 19906-74 Нитрит натрия технический. Технические условия

ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 51102-97 Покрытия полимерные защитные дезактивируемые. Общие технические требования

ГОСТ Р 51102-97 Покрытия полимерные защитные дезактивируемые. Общие технические требования.

ГОСТ 27.002-89 Надежность в технике. Основные понятия и определения

ГОСТ Р ИСО 9000-2008 Системы менеджмента качества. Основные положения и словарь

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности.

ОСТ 14-62-80 Смолы каменноугольные

ОСТ 13-145-82 Клей талловый пековый

ОСТ 13-183-83 Лигносульфонаты технические жидкие

СНиП 3.01.01-85 Организация строительного производства

СНиП 2.06.08-87 Бетонные и железобетонные конструкции гидротехнических сооружений

СП 29.13330.2011 Полы

РД ЭО 1.1.2.99.0624-2011 Мониторинг строительных конструкций атомных станций

РД ЭО 1.1.2.99.0007-2011 Типовая инструкция по эксплуатации производственных зданий и сооружений атомных станций

ТУ 5732-002-40129229-01 Портландцемент пластифицированный расширяющийся «Макфлоу»

ТУ 2413-378-05742686-02 Агидол АФ-2М

ТУ 13-0281036-05-89 Лингосульфонаты технические. Технические условия

ТУ 6-36-020429-635 Суперпластификатор С-3

ТУ 5870-005-58042865-05 Суперпластификатор «Полипласт СП-1»

ТУ 6-01-166-74 «Гипан» (ГП)

ТУ 6-01-1001-77 Сульфонол

ТУ 2453-013-10644738-00 Смола древесная омыленная

ТУ 2251-020-40245042-01 Эмульсия кремний органическая «ПЕНТА-814 50 %»

ТУ 39-01-08-658-81 Бентонитовый порошок

ТУ 6-05-1857-78 Метилцеллюлоза

ТУ 5743-048-02495332-96 Микрокремнезем конденсированный

ТУ 38-10274-79 Нитрит натрия, х.ч.

ТУ 2432-008-50685486-2004 Формиат натрия

ТУ 113-0005761643-27-92 Полиэфир МГФ-9

ТУ 38.50309-93 Тиокол НВБ-2

ТУ-6-02-594-80 Полиэтиленполиамины

ТУ 6-09-05-505-83 Триэтилентетрамин

ТУ 2423-168-00203335-2007 Триэтаноламин

ТУ 12-6-171-80 Смолы каменноугольные

ТУ 5716-001-02717961-93 Материал «Гидротекс»

ТУ 2312-001-23048297-94 Кремнийорганическая краска «Силтэк-1»

ТУ 5772-011-171875055-97 Материал «Полур»

ТУ 301-10-0-385-92 Компаунд 61-2-92

ТУ 5772-001-18826195-00 Наливные эпоксидные полы ЭТАЛ-УФ

ТУ 5772-005-10861980-01 Двухкомпонентные полиуритановые композиции Полиплан

ТУ 5761-503-00113543-2003 Теплоизоляционный строительный материал « Консил»

ВСН-27-81 Временная инструкция по применению литых бетонов в энергетическом строительстве. Минэнерго СССР, М, 1989

3. Термины, определения, сокращения

3.1 В настоящем Руководстве применены следующие термины с соответствующими определениями:

3.1.1 адгезия, прилипание: Связь между приведенными в контакт разнородными поверхностями. Адгезия обуславливает склеивание твердых тел-субстратов с помощью клеящего вещества - адгезива, а также связь защитного лакокрасочного покрытия с основой.

3.1.2 атмосферостойкость полимерных материалов: Способность полимерных материалов выдерживать действие различных атмосферных факторов (солнечная радиация, тепло, кислород воздуха, влага, промышленные газы и др.) в течение продолжительного времени без значительного изменения внешнего вида, а также эксплуатационных свойств.

3.1.3 водостойкость полимеров: Способность полимеров сохранять свои свойства при длительном воздействии воды.

3.1.4 герметизирующие составы, герметики: Композиции на основе полимеров и олигомеров, предназначенные для нанесения на болтовые, клепанные и другие соединения с целью обеспечения их непроницаемости. По консистенции герметики могут представлять собой пасты, замазки или растворы в органических растворителях.

3.1.5 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

3.1.6 деформация СКЗиС: Изменение формы и размеров, а также потеря устойчивости (осадка, сдвиг, крен и т.д.) СКЗиС под влиянием нагрузок и воздействий окружающей среды.

3.1.7 жизнеспособность отверждающихся полимеров: Время, в течение которого полимеры сохраняют способность к переработке в вязкотекучем состоянии после введения в них соединений, вызывающих отверждение.

3.1.8 износ (истирание) материалов: Разрушение поверхностного слоя материалов при трении.

3.1.9 ингредиенты полимерных материалов: Добавки, которые вводят в полимеры для придания им требуемых эксплуатационных свойств и облегчения переработки.

3.1.10 конструкции несущие: Конструкции, воспринимающие нагрузки и воздействия окружающей среды и обеспечивающие прочность, жесткость и устойчивость СКЗиС.

3.1.11 конструкции ограждающие: Строительные конструкции, предназначенные для изоляции внутренних объемов в зданиях и сооружениях от внешней среды или между собой с учетом нормативных требований по прочности, теплоизоляции, гидроизоляции, пароизоляции, воздухонепроницаемости, звукоизоляции, светопрозрачности и т.д.

3.1.12 конструкции строительные: Элементы здания или сооружения, выполняющие несущие, ограждающие либо совмещенные (несущие и ограждающие) функции.

3.1.13 контроль технического состояния: Периодическая, в процессе эксплуатации, оценка соответствия текущих значений параметров СКЗиС требованиям, установленным в ГЖД и НД.

3.1.14 ламинаты: Композиционные материалы с фиброй (волокнами); изготовляются из собственно волокон (углеродных, базальтовых, арамидных и других), омоноличенных в полимере в виде жестких полос или пластин, непосредственно приклеиваемых эпоксидными составами на специально подготовленную поверхность усиливаемой конструкции.

3.1.15 нагрузка: Механическая сила, прилагаемая к строительным конструкциям и (или) основанию здания или сооружения и определяющая их напряженно-деформированное состояние [1].

3.1.16 наполнители: Твердые органические или неорганические вещества, которые вводят в термо- и реактопласты, используют для улучшения эксплуатационных характеристик, придания им специфических свойств и снижения стоимости. Наполненные пластмассы применяют главным образом как конструкционные материалы, механическая прочность которых определяется прочностными и деформационными характеристиками полимерной матрицы и наполнителя.

3.1.17 несущая способность: Способность конструкции выполнять требуемые (проектной и нормативной документацией) функции в заданных режимах и условиях применения.

3.1.18 олигомеры: Члены гомологического ряда, занимающие по размеру молекул область между мономерами и высокомолекулярными соединениями.

3.1.19 обследование СКЗиС: Комплекс мероприятий по сбору данных о техническом состоянии СКЗиС, необходимых для оценки технического состояния и остаточного ресурса и/или разработки проекта восстановления их несущей способности, усиления или перестройки.

3.1.20 отклонения недопустимые: Отклонения значения любого из параметров технического состояния от номинального выше установленных в проектной или нормативной документации пределов, которые создают препятствия нормальной эксплуатации СКЗиС или вносят такие изменения в расчетную схему, учет которых требует усиления конструкции.

3.1.21 пеноэпоксиды: Газонаполненные материалы на основе эпоксидных смол, представляют собой жесткие материалы с преимущественно замкнутой структурой ячеек.

3.1.22 пластичность: Свойство твердых тел под воздействием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные (пластические) деформации после устранения этих сил.

3.1.23 пластикат: Техническое название термопластических смесей пластифицированного поливинилхлорида (ПВХ), подвергнутого пластификации.

3.1.24 полимеры: Вещества, молекулы которых состоят из многих элементарных звеньев одинаковой структуры. Эти элементарные звенья соединены между собой ковалентными связями в длинные цепи различного строения или образуют жесткие и пластичные пространственные решетки.

3.1.25 предел прочности: Механическая характеристика материалов, выражающая условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению.

3.1.26 предельное состояние строительных конструкций: Состояние строительных конструкций здания или сооружения, за пределами которого дальнейшая эксплуатация здания или сооружения опасна, недопустима, затруднена или нецелесообразна либо восстановление работоспособного состояния здания или сооружения невозможно или нецелесообразно.

3.1.27 ресурс строительных конструкций, зданий и сооружений: Время, в течение которого сохраняется работоспособность конструкций, зданий и сооружений, исчисляемое от начала эксплуатации объекта до момента его перехода в предельное состояние.

3.1.28 ремонт: Комплекс операций по восстановлению исправности или работоспособности СКЗиС и восстановления ресурса СКЗиС или их составных частей.

3.1.29 сооружение: Объемная строительная конструкция, плоскостная или линейная, наземная или подземная, состоящая из несущих, а в отдельных случаях и ограждающих конструкций и предназначенная для выполнения производственных процессов различного вида, хранения материалов, изделий, оборудования, временного пребывания людей, перемещения людей и грузов [1, 2].

3.1.30 срок службы: Календарная продолжительность эксплуатации объекта от начала эксплуатации или ее возобновление после ремонта до момента перехода в предельное состояние.

3.1.31 техническое состояние: Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленными технической документацией.

3.1.32 техническое состояние конструкций:

- работоспособное состояние: Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативной и (или) конструкторской (проектной) документации;

- ограниченно работоспособное состояние: Техническое состояние конструкций, имеющих дефекты и повреждения, при которых функционирование возможно лишь при соблюдении специальных мер по контролю за состоянием конструкций и параметрами производственного процесса, нагрузками и воздействиями;

- неработоспособное (аварийное) состояние конструкций: Техническое состояние конструкций, при котором имеющиеся дефекты или повреждения, свидетельствующие о потере несущей способности, ведущей к прекращению производственного процесса и (или) нарушению правил техники безопасности, а при не принятии мер ведут к обрушению [1].

3.1.33 усиление: Комплекс мероприятий, обеспечивающих повышение несущей способности и эксплуатационных свойств строительной конструкции или здания и сооружения в целом, включая грунты основания по сравнению с фактическим состоянием или проектными показателями [1].

3.2 В настоящем Руководстве используются следующие сокращения:

АЭС - атомная электрическая станция

ВПТ - вертикально перемещающиеся трубы

ВР - метод восходящего раствора

ГП - гиперпластификатор

КИА - контрольно-измерительная аппаратура

МКУ - микрокремнезем уплотненный

МКЭ - метод конечных элементов

НД - нормативная документация

ПАП - порошок алюминиевой пудры

ПВХ - поливинилхлорид

ПКД - проектно-конструкторская документация

РБМК - реактор большой мощности канальный

СКЗиС - строительные конструкции зданий и сооружений

СП - суперпластификатор

4 Анализ и классификация дефектов, возникающих в бетонных и железобетонных конструкциях и гидротехнических сооружениях АЭС

4.1 Дефекты эксплуатационного периода

Результаты обследований бетонных, железобетонных конструкций и гидротехнических сооружений эксплуатируемых АЭС показали, что наибольшее распространение имеют следующие повреждения и дефекты:

- раковины, каверны, шелушение на поверхности конструкций, возникающие в результате механических повреждений при эксплуатации, воздействии агрессивных сред, попеременного замораживания и оттаивания, увлажнении и высыхании, воздействии солнечной инсоляции;

- раковины и каверны на поверхности водосбросных сооружений от воздействия кавитации и истирания наносами;

- трещины различного характера, возникшие в результате воздействия перегрузок, снижения прочности бетона, коррозии арматуры, повышенных температур и т.п.;

- трещины в бетоне в результате неравномерных осадок элементов сооружений, разуплотнения и вымывания грунта оснований;

- коррозия бетона первого вида с выносом на поверхность конструкций продуктов коррозии (выщелачивание бетона).

4.2 Дефекты строительного периода

Наряду с дефектами, возникающими и развивающимися в процессе эксплуатации сооружений, имеют место дефекты строительного периода, возникающие в результате нарушений технологии производства работ, такие как:

- зоны недостаточно проработанного при укладке бетона, места с вытекшим через опалубку цементным молоком и раствором;

- участки с уложенным бетоном недостаточной прочности, места промороженного при твердении бетона;

- трещины температурно-усадочного характера, возникшие при твердении бетона;

- выступы на поверхности бетона водосбросных сооружений от сдвижки опалубочных щитов, не срезанные выпуски арматуры и закладных деталей, являющиеся потенциальными источниками кавитации. [3]

Примеры повреждений конструкций, выявленные при обследовании приведены в таблице 4.1.

Таблица 4.1 - Примеры диагностического состояния железобетонных конструкций по характеру трещинообразований и других повреждений и проведение типовых мероприятий по их устранению

|

Вид повреждения |

Схема повреждения |

Причина повреждения |

Мероприятия по устранению дефектов и повреждений |

|

Балки |

|

||

|

Нормальные трещины в растянутой зоне, превышающие по раскрытию расчетные или более 0,5 мм |

|

Действие изгибающего момента при перегрузке. Снижение прочности бетона. Уменьшение диаметра арматуры в результате коррозии |

Усиление по расчету нормальных сечений. Защита от коррозии. Заделка трещин |

|

Наклонные трещины у опор, превышающие по раскрытию расчетные или более 0,5 мм |

|

Действие поперечной силы и изгибающего момента при перегрузке. Снижение прочности бетона. Недостаточная площадь поперечной арматуры |

Усиление по расчету наклонных сечений. Защита от коррозии. Заделка трещин |

|

Трещины вдоль арматуры, ржавые подтеки |

|

Коррозия арматуры в результате нарушения защитного слоя бетона, действия агрессивных сред |

Восстановление защитного слоя бетона, защита арматуры от коррозии. Усиление балки по расчету |

|

Раздробление бетона между наклонными трещинами |

1 - наклонные трещины; 2 - раздробленный бетон |

Раздавливание бетона от действия главных сжимающих напряжений вследствие перегрузки или снижения прочности бетона |

Усиление балки |

|

Усадочные трещины |

|

Температурно-влажностные и усадочные деформации бетона |

Инъецирование глубоких трещин, затирка поверхностных трещин |

|

Продольные трещины в сжатой зоне |

|

Раздавливание сжатой зоны бетона вследствие перегрузки или снижения прочности бетона |

Усиление сжатой зоны балки |

|

Сколы защитного слоя бетона |

1 - скол защитного слоя; 2 - отслоившаяся лещадка бетона |

Механические повреждения при перевозке и эксплуатации, коррозия арматуры. Огневое воздействие |

Восстановление разрушенных участков. Усиление балки по расчету |

|

Шелушение поверхности бетона |

|

Воздействие агрессивных сред, попеременное замораживание - оттаивание или увлажнение -высыхание |

Защита от агрессивного воздействия среды. Восстановление разрушенных поверхностей балки |

|

Плиты |

|||

|

Трещины по контуру полок плит |

|

Недостаточная анкеровка арматуры полки в продольных ребрах |

Усиление полки плиты |

|

Трещины вдоль арматуры, ржавые подтеки |

|

Коррозия арматуры в результате нарушения защитного слоя бетона и воздействия агрессивных сред |

Восстановление защитного слоя бетона. Защита арматуры от коррозии. Усиление плиты по расчету |

|

Сколы бетона, продавливание полки |

1 - сколы бетона; 2 - продавливание участка плиты |

Механические повреждения при перевозке и эксплуатации, оголение арматуры с целью, подвески технологического оборудования |

Восстановление разрушенных участков, снятие подвесок и креплений |

|

Отслоившиеся лещадки бетона |

|

Огневое воздействие. Коррозия арматуры, Давление новообразований (солей, льда) |

Восстановление поврежденных участков. Усиление по расчету. Защита от агрессивного воздействия среды |

|

Разрушение поверхности бетона (шелушение) |

|

Воздействие агрессивных сред. Попеременное замораживание-оттаивание или увлажнение-высыхание |

Защита от агрессивного воздействия среды. Восстановление поврежденных поверхностей бетона |

|

Колонны |

|||

|

Продольные трещины по всему сечению |

|

Перегрузка при сжатии. Снижение прочности бетона |

Усиление колонны по расчету |

|

Продольные трещины в сжатой зоне |

|

Перегрузка при малых эксцентриситетах, увеличение l0 Снижение прочности бетона. Уменьшение диаметра сжатой арматуры вследствие коррозии |

Усиление колонны по расчету |

|

Сколы бетона |

|

Механические повреждения при перевозке и эксплуатации. Коррозия арматуры. Огневые воздействия |

Восстановление сколотых участков. Защита от коррозии. Усиление по расчету |

|

Нормальные трещины в растянутой зоне, продольные трещины в сжатой зоне |

1 - нормальные трещины; 2 -продольные трещины |

Перегрузка при больших эксцентриситетах, увеличение l0 Снижение прочности бетона. Уменьшение диаметра растянутой и сжатой арматуры вследствие коррозии |

Усиление колонны по расчету |

|

Шелушение поверхности бетона |

|

Воздействие агрессивных сред. Попеременное замораживание - оттаивание бетона или увлажнение - высыхание |

Защита от агрессивного воздействия среды. Восстановление поверхности бетона |

|

Трещины вдоль арматуры, ржавые подтеки |

1 - трещины вдоль вдоль арматуры; 2 - направление давления продуктов коррозии арматуры |

Коррозия арматуры вследствие нарушения защитного слоя бетона и воздействия агрессивных сред |

Восстановление защитного слоя бетона. Защита арматуры от коррозии. Усиление колонны по расчету |

|

Отслоившиеся лещадки бетона |

|

Огневое воздействие при пожаре. Давление новообразований (солей, льда) |

Восстановление поврежденных участков. Усиление колонны по расчету |

4.3 Дефекты строительных конструкций «горячих помещений»

4.3.1 Все дефекты, выявленные при обследовании этих помещений подразделяются на пять групп:

- образование системы трещин с диапазоном раскрытия, превышающим расчетные либо более 0,5 мм;

- следы протечек на стенах и перекрытиях с образованием белого налета и «сталактитов» (протечки в железобетонных конструкциях сопровождаются выщелачиванием цементного камня, снижением прочности бетона и коррозией арматуры);

- отслоение и разрушение защитно-декоративного покрытия, а на отдельных участках и штукатурного слоя;

- локальные механические повреждения конструкций;

- низкое качество выполнения строительно-монтажных и ремонтных работ. [4]

4.3.2 Основными группами дефектов являются первая и вторая, остальные группы дефектов, как правило, связаны с первыми двумя или являются их следствием.

Примечание - Причины образования в стенах и перекрытиях трещин с большим диапазоном ширины раскрытия связаны с ростом температур строительных конструкций.

Постепенное повышение температур сопровождается ростом внутренних усилий и деформаций конструкций в виде трещин и прогибов. Прочность бетона (особенно монолитного) снижается под действием температуры, что усиливает деформацию строительных конструкций. Рост температурных воздействий связан со старением теплоизоляции, снижением её теплофизических свойств.

4.3.3 Причины образования второй группы дефектов вызваны протечками. Причинами протечек, в основном, являются:

- протечки технологического оборудования;

- протечки системы охлаждения строительных конструкций;

- протечки при дезактивации помещений и оборудования во время ППР;

- протечки при разрушении покрытия кровли.

4.3.4 В результате механических воздействий, протечек воды и агрессивных сред возможны дефекты в покрытии пола в виде неровностей, вздутий, отслоений, разрывов особенно в зоне примыкания к стенам и оборудованию.

4.3.5 По степени влияния на несущую способность бетонных, железобетонных конструкций все повреждения и дефекты делятся на три группы:

I группа - повреждения, практически не снижающие несущую способность конструкций (поверхностные раковины, пустоты, сколы бетона без оголения арматуры, трещины, в том числе усадочные и учтенные расчетом с величиной раскрытия не более расчетных);

II группа - повреждения, снижающие долговечность (коррозионно-опасные трещины величиной раскрытия больше 0,3 мм для конструкций АЭС и больше предельно допустимых раскрытий трещин для конструкций гидросооружений; пустоты, раковины и сколы с оголением арматуры; поверхностная и глубинная коррозия бетона и т.п.). В эту группу входят конструкции в которых трещины меньше расчетных значений;

III группа - повреждения, снижающие несущую способность конструкций (трещины, раскрытия которых превосходят расчетные значения; сколы бетона при расположении в сжатой зоне; трещины вдоль арматурных стержней; отслоение защитного слоя бетона.)

4.3.6 При повреждениях I группы не требуется проведение срочных мер по ликвидации повреждений. Такие повреждения при необходимости можно устранить соответствующими мероприятиями при плановых ремонтах, это позволяет остановить развитие имеющихся мелких трещин, предотвратить образование новых, улучшить защитные свойства бетона и предохранить конструкции от воздействия агрессивных сред.

При повреждениях II группы ремонт обеспечивает повышение долговечности конструкции. Поэтому ремонтные работы в этом случае направлены на заделку трещин в зоне расположения пучков преднапряженной арматуры, трещин вдоль арматуры, обработку арматуры антикоррозионными составами. Применяемые материалы должны быть долговечными с высокими защитными и прочностными характеристиками.

При повреждениях III группы необходимо восстановление несущей способности. С этой целью проводят комплекс мероприятий по усилению конструкции. Применяемые материалы и технологии должны обеспечить высокие прочностные свойства и усилить конструкцию.

4.3.7 Нормативной основой для оценки степени конструктивной безопасности и осуществления проектных работ по повышению степени конструктивной безопасности сооружений является ГОСТ Р 53778, в котором дана классификация и причины возникновения дефектов и повреждений в железобетонных конструкциях (таблица 4.3.1).

Нормативная классификация дефектов и повреждений в конструкциях и анализ причин их возникновения позволяет оценить степень конструктивной безопасности сооружений и разработать технические решения на ремонтно-восстановительные работы с целью увеличения несущей способности и долговечности конструкций и повышения эксплуатационной безопасности зданий в целом.

Таблица 4.3.1 - Классификация и причины возникновения дефектов и повреждений в железобетонных конструкциях

|

Вид дефектов и повреждений |

Возможные причины появления |

Возможные последствия |

Мероприятия по устранению дефектов и повреждений |

|

Волосяные трещины с заплывшими берегами, не имеющие четкой ориентации, появляющиеся при изготовлении, в основном на верхней поверхности |

Усадка в результате принятого режима тепловлажностной обработки, состава бетонной смеси, свойств цемента и т.п. |

На несущую способность не влияют. Могут снизить долговечность. |

Не требуются |

|

Волосяные трещины вдоль арматуры, иногда след ржавчины на поверхности бетона. |

а) Коррозия арматуры (слой коррозии не более 0,5 мм) при потере бетоном защитных свойств (например при карбонизации). б) Раскалывание бетона при нарушении сцепления с арматурой |

а) Снижение несущей способности до 5 %. Снижение долговечности. б) Возможно снижение несущей способности. Степень снижения зависит от многих факторов и должна оцениваться с учетом наличия других дефектов и результатов поверочного расчета. |

Организация мониторинга |

|

Сколы бетона. |

Механические воздействия. |

При расположении: в сжатой зоне - снижение несущей способности за счет уменьшения площади сечения; в растянутой зоне - на несущую способность не влияют. |

С анкеровкой восстановленных сколов |

|

Промасливание бетона |

Технологические протечки |

Снижение несущей способности за счет снижения прочности бетона до 30 %. |

Emaco S88C |

|

Трещины вдоль арматурных стержней не более 3 мм. |

Развиваются в результате коррозии арматуры из волосяных трещин (см. пункт 2 Таблицы). Толщина продуктов коррозии не более 3 мм. |

Снижение несущей способности в зависимости от толщины слоя коррозии и объема выключенного из работы бетона сжатой зоны. Уменьшение несущей способности нормальных сечений в результате уменьшения площади сечения арматуры за счет коррозии. |

Emaco S88C, обработка арматуры материалом Emaco NanoCreate На опорных участках усиление конструкций. |

|

Степень снижения оценивают расчетом. При расположении на опорных участках - состояние конструкций аварийное. |

|||

|

Отслоение защитного слоя бетона. |

Коррозия арматуры (дальнейшее развитие дефектов см. пункты 2 и 5 Таблицы). |

Снижение несущей способности в зависимости от уменьшения площади сечения арматуры в результате коррозии и уменьшения размеров поперечного сечения сжатой зоны. При расположении дефектов на опорном участке - аварийное состояние. |

Усиление конструкций. |

|

Нормальные трещины в изгибаемых конструкциях и растянутых элементах конструкций шириной раскрытия для стали классов: - A-I более 0,5 мм; Нормальные трещины в изгибаемых конструкциях и растянутых элементах конструкций шириной раскрытия для стали классов: - А-II, А-III, А-IIIВ, A-IV более 0,4 мм; - в остальных случаях более 0,3 мм |

Перегрузка конструкций, смещение растянутой арматуры. Для преднапряженных конструкций - малое значение натяжения арматуры при изготовлении. |

Снижение долговечности, недостаточная несущая способность. |

Инъектирование трещин. Например MACFLOW |

|

То же, что и в пункте 7 таблицы, но имеются трещины с разветвленными концами. |

Перегрузка конструкций в результате снижения прочности бетона или нарушения сцепления арматуры с бетоном. |

Предаварийное состояние. |

Инъектирование трещин. Например MACFLOW Усиление конструкций. |

|

Наклонные трещины со смещением участков бетона относительно друг друга и наклонные трещины, пересекающие арматуру. |

Перегрузка конструкций. Нарушение анкеровки арматуры. |

Аварийное состояние. |

Усиление конструкций (с предварительным укреплением арматуры составом MASTERFLOW 935) |

|

Относительные прогибы, превышающие для: - преднапряженных стропильных ферм 1/700; |

Перегрузка конструкций. |

Степень опасности определяется в зависимости от наличия других дефектов |

Усиление конструкций. При наличии трещин выполнить инъектирование MACFLOW |

|

- преднапряженных стропильных балок 1/300; - плит перекрытий и покрытий -1/150 |

Например - также при наличии дефекта по пункту 7 таблицы - аварийное состояние. |

||

|

Повреждение арматуры и закладных деталей (надрезы, вырывы и т.п.) |

Механические воздействия, коррозия арматуры. |

Снижение несущей способности пропорционально уменьшению площади сечения |

Обработка арматуры материалом Emaco NanoCreate. Возможно усиление конструкций. |

|

Выпучивание сжатой арматуры, продольные трещины в сжатой зоне, шелушение бетона сжатой зоны. |

Перегрузка конструкций. |

Аварийное состояние. |

Усиление конструкций. |

|

Уменьшение площадок опирания конструкций по сравнению с проектными. |

Ошибки при изготовлении и монтаже, либо сколы от температурных деформаций |

Степень снижения несущей способности определяется расчетом. |

Выполнение страховочных приспособлений. |

|

Разрывы или смещения поперечной арматуры в зоне наклонных трещин. |

Перегрузка конструкций. |

Аварийное состояние. |

Усиление конструкций в опорных зонах. |

|

Отрыв анкеров от пластин закладных деталей, деформации соединительных элементов, расстройство стыков. |

Наличие воздействий, не предусмотренных при проектировании. |

Аварийное состояние. |

Усиление конструкций. |

|

Трещины силового характера в стенах и перекрытиях монолитных конструкций, появляющиеся после снятия опалубки или спустя некоторое время. |

Температурно-усадочные усилия, возникающие при условиях стесняющих деформации. |

При раскрытии больше допустимого - снижение долговечности. Влияние на жесткость и прочность оценивается расчетом. |

Инъектирование трещин мероприятиями, устраняющими коррозию арматуры и при необходимости усиление конструкции. |

5. Выбор материалов для проведения ремонтных работ бетонных и железобетонных конструкций и гидротехнических сооружений АЭС

5.1 Основные требования к материалам

5.1.1 Основанием для проведения ремонтов строительных конструкций зданий и сооружений АС являются данные технических осмотров, обследований, мониторинга, регламентируемых РД ЭО 1.1.2.99.0007 и РД ЭО 1.1.2.99.0624. На основании этих данных производится выбор материалов, необходимых для проведения ремонтных работ.

5.1.2 Материалы, применяющиеся для ремонта и реконструкции бетонных и железобетонных конструкций и гидротехнических сооружений, должны в первую очередь обеспечить весь комплекс требований, предъявляемых к материалам в соответствии с критериями безопасности по прочности, деформативности, адгезионной прочности, стойкости к воздействию агрессивных сред, морозостойкости, износостойкости, ударной прочности, устойчивости к действию знакопеременных температур и др.

5.1.3 При разработке технических решений по ремонту следует ориентироваться на современные материалы и технологии, обеспечивающие при условии правильного выбора продление сроков службы конструкций АЭС и гидросооружений на срок от 15 до 20 лет, а при необходимости и более.

5.1.4 При выборе материалов для производства ремонтных работ следует проанализировать техническую информацию применительно к новым материалам и технологии. При этом информация не должна носить описательный характер как: безусадочный, расширяющийся, износостойкий, химстойкий и т.д. Свойства материала должны подтверждаться конкретными данными, полученными в результате стандартизированных методов испытания.

При выборе материала для производства ремонтных работ необходимо учитывать:

- степень ответственности элементов конструкций, включая зависимость несущей способности сооружения от целостности;

- вид, характер, размер дефектов и повреждений;

- условия эксплуатации конструкций (температурный режим, влажность, агрессивность среды, динамические воздействия);

- условия производства ремонтных работ (положение и доступность конструкций, временные рамки проведения работ, погодные условия, термовлажностный фактор и т.д.).

5.1.5 Для производства ремонтных работ необходимо разработать и утвердить в установленном порядке проектно-сметную документацию, предварительно провести обследование объекта или конструкций, которые необходимо ремонтировать. Обследование и установление причин и степени разрушения должны проводить специализированные организации, имеющие право на выполнение данных работ.

Устранение дефектов локального характера бетонных, железобетонных конструкций и гидротехнических сооружений АЭС возможно без разработки и утверждения проектно- сметной документации по аналогии с уже реализованными проектами.

Применение строительных материалов для ремонта бетонных, железобетонных конструкций и сооружений АЭС, не указанных в Руководстве возможно при условии проведения испытаний в специализированных организациях и получения заключения на использование этих материалов для ремонтных работ с учетом условий эксплуатации.

5.1.6 При выборе материалов для ремонта бетонных и железобетонных конструкций необходимо учитывать одно из основных свойств - прочность сцепления ремонтного материала с поверхностью ремонтируемого бетона. Низкое качество сцепления между ремонтным материалом и правильно подготовленной поверхностью бетона часто происходит из-за разности температурных деформаций твердеющего ремонтного состава и основания и из-за усадки при твердении. Причиной низкого качества сцепления часто является недостаточная подготовка поверхности ремонтируемого бетона перед укладкой ремонтного состава. [5]

5.1.7 При выборе ремонтных материалов следует обратить внимание на их технологические свойства (текучесть материала, скорость набора прочности при твердении), и рабочее время с момента завершения перемешивания ремонтного состава до начала его схватывания.

5.1.8 При ремонте вертикальных, потолочных, наклонных поверхностей применяются тиксотропные бетоны из сухих смесей. Тиксотропные бетоны наносят набрызгом или вручную при минимальных потерях (5 %). При значительной потере площади сечения арматуры (свыше 10 %) вследствие коррозии следует использовать фибробетоны на основе сухой смеси. Благодаря высокой прочности на растяжение такие бетоны компенсируют снижение несущей способности.

5.1.9 Трещины, образующиеся в конструкции в период эксплуатации, разделяют на активные и неактивные. Активные трещины могут изменять величину раскрытия под действием нагрузки, изменения температуры. Неактивные трещины не меняют величину раскрытия. Для ремонта активных трещин применяют инъектирование различными составами (на основе расширяющегося пластифицированного цемента или на основе синтетических смол) в зависимости от конкретных условий.

5.1.10 При выборе материалов для ремонта напорных железобетонных конструкций гидротехнических сооружений следует обеспечить комплекс требований, предъявляемых к материалам в соответствии с критериями безопасности по прочности, водонепроницаемости, морозостойкости, ударной прочности, износостойкости, кавитационной стойкости и др.

5.1.11 Условия производства ремонтных работ на гидротехнических сооружениях предъявляют к ремонтным материалам и их технологии свои специфические требования. Эти условия в большинстве случаев отличаются сложностью из-за необходимости производства работ, связанных с гидравлическим режимом работы сооружения, труднодоступностью к местам выполнения работ, сложностью подачи материалов, невозможностью применения вибрирования бетонной смеси, необходимостью выполнения работ под водой, необходимостью обеспечения достаточной адгезионной прочности ремонтного материала со старым бетоном. Все это выдвигает такие требования как возможность укладки материалов без применения вибрации, высокая прочность в ранние сроки (от 1 до 3 суток), повышенная неразмываемость бетонной смеси в воде, безусадочность ремонтных составов (применение одно - двухкомпонентных составов), возможность приготовления рабочих составов на месте выполнения работ, применение готовых материалов в готовой таре.

В связи с этим, номенклатура материалов для ремонта бетонных и железобетонных конструкций гидротехнических сооружений и технические требования к ним определяются:

- видом и назначением сооружения;

- видом, характером, размером дефектов;

- условиями производства ремонтных работ;

- условиями эксплуатации сооружения;

- проектными требованиями к материалам ремонтируемых сооружений.

5.1.12 При выборе ремонтных материалов для гидротехнических сооружений следует учесть, что примененные материалы будут подвергаться воздействию следующих факторов:

- водонасыщению и высушиванию;

- попеременному замораживанию и оттаиванию при колебаниях уровней воды и воздействию солнечной инсоляции;

- кавитационному и истирающему воздействию;

- динамическому воздействию потока;

- ударному воздействию льда.

В связи с вышеизложенным, в качестве ремонтных материалов для бетонных и железобетонных конструкций и гидротехнических сооружений следует применять:

- обычные традиционные тяжелые цементные бетоны и растворы;

- высокопрочные цементные бетоны и растворы;

- специальные цементные бетоны для подводного бетонирования;

- адгезионные обмазки (праймеры) для повышения адгезии ремонтных материалов к старому бетону;

- специальные материалы для приостановки и ликвидации сосредоточенных течений воды;

- материалы для прекращения фильтрации воды через бетон;

- материалы с компенсирующей усадкой;

- материалы для ремонта влажного бетона;

- материалы с различными свойствами для заделки трещин путем инъекции;

- материалы для защиты арматуры от коррозии;

- специальные материалы для ремонта стыков железобетонных конструкций, ремонта шпонок и компенсаторов;

- материалы для защиты поверхности бетона от высыхания при твердении;

- материалы для создания теплоизоляции на поверхности бетона;

- материалы для очистки арматуры от ржавчины.

5.1.13 Для подтверждения возможности применения ремонтных материалов рекомендуется проводить независимые испытания материалов, особенно если основными требованиями являются долговечность и надежность при производстве больших объемов ремонтных работ.

5.2 Ремонтные составы на основе цементных вяжущих для пломбирования, инъектирования, торкретирования и других видов ремонтных работ

Для устранения дефектов и инъектирования трещин могут быть использованы сухие бетонные смеси и составы на основе полимерных материалов (эпоксидных, полиуретановых, акриловых и др.).

5.2.1 Наиболее эффективными материалами для проведения ремонтных работ являются сухие бетонные смеси ЕМАКО. [6]

5.2.2 Ремонтные составы EMACO S66, EMACO S88 (наливные), EMACO S88C (тиксотропный) изготавливаются на основе портландцемента с нормированным минералогическим составом, фракционированного песка, модифицирующих добавок и полимерной фибры. Полимерная фибра предотвращает появление усадочных микротрещин в бетоне, а цементная основа обеспечивает совместимость с материалом ремонтируемых конструкций.

5.2.3 Составы EMACO SFR, EMACO S150 CFR (наливные) и EMACO S170, S170CFR (тиксотропные) содержат в своем составе жесткую или гибкую металлическую фибру и применяются для ремонта конструкций, подверженных динамическим нагрузкам, а также растянутой зоны конструкций в качестве дополнения к арматуре, площадь сечения которой снизилась в результате коррозии или повреждения.

5.2.4 Быстротвердеющие составы EMACO Nanocrete R3, EMACO Nanocrete R4 (тиксотропные) и EMACO Nanocrete R4 Fluid (наливной) позволяют добиться повышенной стойкости к усадке и возникновению трещин. Эти материалы можно наносить на вертикальные поверхности слоями большой толщины.

5.2.5 Расширяющийся быстротвердеющий цемент MACFLOW ТУ 5732-002-40129229 дает возможность получить безусадочные бетонные смеси с высокой прочностью в раннем возрасте без введения дополнительных пластифицирующих добавок. Данный цемент предназначен для получения инъекционных составов для применения при больших объемах ремонтных работ. Имеет следующие характеристики: прочность при сжатии через 24 часа - 40 МПа, через 28 сут. - 62,5 МПа, водонепроницаемость не менее W12, морозостойкость F300.

5.2.6 EMACO 90 является безусадочной быстротвердеющей сухой смесью тиксотропного типа и применяется для чистовой (финишной) отделки.

Технические характеристики ремонтных составов представлены в таблице 5.2.1

Общая характеристика ремонтных материалов и рекомендации по их применению представлены в таблице 5.2.2

Таблица 5.2.1 - Технические характеристики ремонтных составов ЕМАСО

|

Наименование материала |

Расход цемента на 1 м3, (ЕМАСО) |

Осадка конуса, мм |

Расплыв конуса, мм |

Воздухововлечение |

Прочность на растяжение при изгибе в возр.сут., МПа |

Сцепление с бетоном в возр. 26 сут, МПа |

Сцепление со сталью в возр. 28 сут., МПа |

Морозостойкость, F, циклы |

Водонепроницаемость, W |

Мод. упругости, МПа |

Прочность на сжатие в возр. сут., МПа |

Коэф. сульфатостойкости |

Расширение, мкм/дм |

||

|

1 |

2 |

1 |

2 |

||||||||||||

|

Emaco S33 |

2090 |

210 - 260 |

- |

до 5 |

5.5 |

8 |

1.5 |

2.5 |

>300 |

>12 |

- |

35 |

70 |

- |

- |

|

Ernaco S55 |

1950 |

- |

260 - 280 |

до 5 |

5.0 |

8 |

>1.5 |

>2.5 |

>300 |

>12 |

>25000 |

28 |

70 |

0.99 |

- |

|

Emaco S66 |

2250 |

- |

210 - 260 |

до 5 |

4 |

8 |

>2.5 |

>3 |

>300 |

>12 |

25000 |

27 |

65 |

0.9 |

250 ± 150 |

|

Emaco S88 |

1950 |

- |

260 - 290 |

<5 |

5 |

8 |

>1.5 |

>3 |

>300 |

>12 |

>25000 |

35 |

70 |

0.9 |

250 ± 150 |

|

Emaco S88C |

1900 |

- |

180 - 200 |

до 5 |

5 |

8 |

>1.5 |

>3 |

>300 |

>12 |

- |

28 |

70 |

0.9 |

250 ± 150 |

|

Emaco SFR |

2000 |

- |

190 - 210 |

до 5 |

10 |

15 |

>3 |

>3 |

>300 |

>12 |

>25000 |

30 |

70 |

>0.9 |

250 ± 150 |

|

Emaco S150CFR |

- |

“ |

225 - 245 |

до 6 |

8 |

25 |

>3 |

>3 |

>300 |

>12 |

>25000 |

25 |

60 |

>0.9 |

- |

|

Emaco S170CFR |

1750 |

“ |

175 - 195 |

до 6 |

8 |

25 |

>3 |

>3 |

>300 |

>25000 |

25 |

60 |

>0.9 |

- |

|

|

Emaco 90 |

“ |

180 - 200 |

до 5 |

- |

- |

>1.5 |

>1.5 |

>300 |

>25000 |

10 |

40 |

>0.9 |

- |

||

Таблица 5.2.2 - Общая характеристика ремонтных материалов

|

Наименование материала |

Общая характеристика |

Назначение и область применения |

Упаковка и хранение |

|

ЭМАКО S33 |

Безусадочная быстротвердеющая сухая бетонная смесь наливного типа с крупным заполнителем. Размер щебня 10 мм. |

Предназначена для высокоточных подливок под оборудование, ремонта бетонных конструкций при толщине подливки от 60 до 100 мм. |

Упаковка в 30 кг влагонепроницаемые мешки, хранить в укрытом и сухом месте. При повреждении мешка материал не использовать. |

|

ЭМАКО S55 |

Сухая бетонная смесь с размером щебня 3 мм, не содержит металлических заполнителей и хлоридов |

Предназначена для подливок толщиной от 20 до 60 мм и омоноличивания стыков в конструкциях. |

то же |

|

ЭМАКО S66 |

Безусадочная быстротвердеющая бетонная смесь, содержащая полимерную фибру и крупноразмерный заполнитель 10 мм. Не содержит металлических заполнителей и хлоридов. |

Предназначена для ремонта конструкций портовых и морских зон, перенапряженных балок, мостовых конструкций, защиты бетона от агрессивных вод, содержащих сульфаты, сульфиды, хлориды и т.д., ремонта покрытий дорог и аэродромов и для жесткого соединения сборных железобетонных конструкций. Не допускается применять для точной цементации оборудования или при контакте со средой, имеющей водородный показатель pH менее 5,5. |

-//- |

|

ЭМАКО S88 |

Безусадочная быстротвердеющая бетонная смесь, содержащая полимерную фибру |

Рекомендуется при толщине заливки от 20 до 50 мм |

Упаковка по 25 и 30 кг в водонепроницаемых мешках. Хранить в укрытом и сухом месте. При повреждении мешка материал не использовать. |

|

ЭМАКО S88C |

Безусадочная быстротвердеющая сухая бетонная смесь тиксотропного типа, содержащая полимерную фибру. |

Рекомендована для нанесения при толщине слоя от 20 до 50 мм. Предназначена для ремонта армированных или перенапряженных балок, поврежденных и разрушенных элементов бетонных и железобетонных конструкций, в т.ч. элементов несущих конструкций мостов, подверженных повторяющимся нагрузкам, ремонта покрытий цехов, где содержится много минеральных масел и смазочных материалов, ремонта причалов в портах, ремонта вертикальных и потолочных поверхностей. Не рекомендуется для заливки в опалубку. |

-//- |

|

ЭМАКО S90 |

Безусадочная быстротвердеющая сухая бетонная смесь тиксотропного типа |

Предназначена для чистовой отделки поверхности при толщине нанесения от 1 до 20 мм. Используется при ремонте и чистовой отделке разрушенных бетонных и железобетонных конструкций, а также для защиты поверхности бетона от агрессивных вод, содержащих сульфаты, сульфиды, хлориды и т.п. и для местного выравнивания полов. |

Упаковка во влагонепроницаемые мешки по 25 кг. Срок хранения 12 мес. При повреждении мешков материал не использовать. |

|

ЭМАКО SFR |

Безусадочная быстротвердеющая сухая ремонтная смесь, содержащая полимерную и стальную фибру |

Предназначена для ремонта бетонных и железобетонных конструкций при толщине нанесения от 20 до 60 мм. Используется для ремонта железобетонных конструкций без выполнения специального армирования, при ремонте поверхностей, подвергнутых высоким нагрузкам на шоссе и на аэродромах, при проходке тоннелей в скалах. Нельзя укладывать на свежий бетон, необходимо избегать контакта с водой при pH менее 5,5. |

Упаковка во водонепроницаемые мешки позволяет хранить в закрытых и сухих местах. При повреждении мешка материал не использовать. |

|

ЭМАКО S150CFR |

Безусадочная быстротвердеющая сухая ремонтная смесь наливного типа, содержащая гибкую стальную и полимерную фибры |

Используется при толщине нанесения от 20 до 60 мм. Применяется там же, где и ЭМАКО 150CFR |

Упаковка в 30 кг влагонепроницаемые мешки, хранить в укрытом и сухом месте. При повреждении мешка материал не использовать. |

|

ЭМАКО S170CFR |

Безусадочная быстротвердеющая сухая ремонтная смесь тиксотропного типа, содержащая гибкую стальную и полимерную фибры |

Используется при толщине нанесения от 20 до 60 мм. Применяется там же, где и ЭМАКО S150CFR |

Упаковка в 30 кг влагонепроницаемые мешки, хранить в укрытом и сухом месте. При повреждении мешка материал не использовать. |

Перечисленные ремонтные материалы предназначены для конструкционного ремонта.

5.2.8 Для конструкционного ремонта рекомендованы быстротвердеющие безусадочные сухие смеси: РЕМСТРИМ (10, 50, 100) с полимерной фиброй. Толщина заливки от 10 до 100 мм; РЕМСТРИМ-Т. Ремонтные составы предназначены для ремонта гидротехнических сооружений, конструкций АЭС, поврежденных элементов бетонных и железобетонных конструкций, цементации между бетонными плитами пола и стенами фундамента, усиления фундамента, омоноличивания стыков сборных бетонных конструкций. [7]

5.2.9 Технические характеристики составов РЕМСТРИМ представлены в таблице 5.2.3

Таблица 5.2.3 - Технические характеристики РЕМСТРИМ

|

Показатель |

РЕМСТРИМ-Т |

РЕМСТРИМ 10, 50, 100 |

|

Удобоукладываемость, мм |

от 16 до 180 |

>200 |

|

Время сохранения удобоукладываемости, мин, не менее |

45 |

45 |

|

Прочность при сжатии, МПа, |

||

|

не менее, 1 сут. |

20,0 |

20,0 |

|

28 сут. |

50,0 |

50,0 |

|

Прочность при изгибе, МПа не менее, 1 сут. |

4,0 |

4,0 |

|

28 сут. |

7,0 |

7,0 |

|

Прочность сцепления со старым бетоном, МПа, не менее |

1,5 |

2,0 |

|

Водонепроницаемость, МПа, не менее |

1,2 |

1,2 |

|

Морозостойкость, циклов, не менее |

300 |

300 |

|

Усадка, мм/м |

не допускается |

не допускается |

|

Удельная активность естественных радионуклидов, Бк/кг, не более |

370 |

370 |

Техническое описание на материал составлено исходя из лабораторных испытаний и практического применения, однако его нужно рассматривать как типовое. Потребитель несёт ответственность за правильное использование материала. В случае сомнения в применении материала на планируемом объекте необходимо связаться с официальным представителем компании в данном регионе. Производитель оставляет за собой право изменять техническое описание в связи с дальнейшими испытаниями и накоплением опыта применения материала.

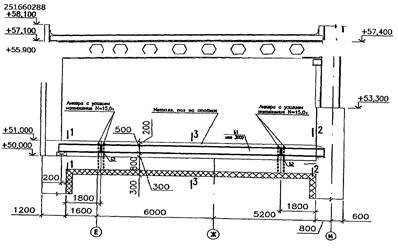

На рисунке 5.2.1 представлены варианты ремонта бетонных и железобетонных конструкций с применением составов РЕМСТРИМ.

5.2.10 Для ремонта бетонных и железобетонных конструкций рекомендуют к применению систему Sika MonoTop (фирма «Sika»). [8]

Составы Sika MonoTop 612, 614, 615 представляют собой однокомпонентные, мелкозернистые ремонтные растворы на цементной основе, модифицированный полимерами, с добавлением микрокремнезема и полимерной фибры. Предназначен для нанесения как ручным способом, так и методом мокрого торкретирования.

Sika MonoTop-610 используется в качестве адгезионного слоя между ремонтными составами серии Sika MonoTop и существующим бетонным или стальным основанием и обеспечивает дополнительную антикоррозийную защиту арматуры.

5.2.11 Технические характеристики ремонтных материалов серии Sika MonoTop приведены в таблице 5.2.4

Рисунок 5.2.1. - Варианты ремонта бетонных и железобетонных конструкций с применением составов РЕМСТРИМ

Таблица 5.2.4 - Технические характеристики ремонтных материалов Sika MonoTop

|

Наименование материала |

Насыпная плотность сухой смеси, кг/л |

Плотность готового раствора, кг/л |

Прочность при сжатии, МПа |

Прочность на изгиб, МПа |

Прочность сцепления, МПа |

Модуль упругости (статический), МПа |

Морозостойкость, F |

||

|

1 сут.. |

28 сут. |

28 сут. |

к бетону |

к металлу |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Sika Mono-Top-610 |

1.5 |

2.0 |

от 45 до 55 |

от 5.5 до 7.5 |

от 1.0 до 2.5 |

от 1.0 до 2.0 |

20000 |

- |

|

|

Sika Mono-Top-612 |

1.6 |

2.1 |

от 15 до 20 |

от 45 до 55 |

от 7 до 9 |

от 1.0 до 2.5 |

- |

25000 |

- |

|

Sika Mono-Top-614 |

1.6 |

2.15 |

от 15 до 25 |

- |

от 8 до 10 |

>2.0 |

- |

24000 |

F 200 |

|

Sika Mono-Top-620 |

- |

2.0 |

от 30 до 35 |

от 4 до 6 |

от 1.5 до 2.5 |

15400 |

- |

||

5.2.12 В группе цементных материалов следует выделить литые, самоуплотняющиеся бетонные смеси, укладываемые без вибрирования. Литые бетонные смеси следует применять для бетонирования узких, густоармированных и труднодоступных мест, участков ремонтируемых конструкций, в которых затруднено применение вибрирования. Литые бетонные смеси должны удовлетворять требованиям ВСН 27-81.

5.2.13 С целью значительного повышения морозостойкости, прочности, водонепроницаемости, коррозионной стойкости, снижения расхода цемента применяются добавки в цементные бетоны.

Для регулирования и улучшения свойств бетонной смеси и бетона на основе сухих смесей или заводских цементных бетонов в их состав вводятся химические и минеральные добавки, отвечающие требованиям ГОСТ 24211, ГОСТ 26633 и выпускаемые по соответствующим нормативным документам.

5.2.14 Добавки в бетоны гидротехнических и атомных сооружений должны обладать стойкостью к внешним воздействиям и не содержать вредных примесей (ГОСТ 26633), вызывающих коррозию арматуры, снижение прочности и долговечности бетона.

Перед применением в бетоне конкретной партии добавки она должна быть испытана в бетоне по ГОСТ 30459.

5.2.15 В таблице 5.2.5 дан перечень основных эффективных добавок, применяемых в строительных и ремонтных смесях и бетонах. При использовании других добавок они должны быть исследованы в специализированных центрах.

Помимо основных добавок специализированные фирмы выпускают комплексные модификаторы.

Основные фирмы-поставщики эффективных добавок: ООО «Полипласт», «Суперпласт», BASF «Строительные системы», ООО «Пента-91», Компания Sika, ОАО «Строммикс», «МастерБетон», НИИЖБ и др.

Таблица 5.2.5 - Перечень основных эффективных добавок, применяемых в строительных и ремонтных смесях и бетонах

|

Наименование |

Условная марка |

Норматив |

|

Пластификаторы, Лигносульфанаты технические |

ЛСТ |

ТУ 13-0281036-05 |

|

Разжижители на основе нафталинформальдегида |

С-3 |

ТУ 6-36-020429-635 |

|

СП-1 |

ТУ 5870-005-58042865 |

|

|

Супер и гиперпластификаторы (поликарбоксилаты) |

GleniumACE-43 0 |

|

|

ГПМ |

ТУ 6-01-166 |

|

|

Воздухововлекающие |

С-сульфанол |

ТУ 6-01-1001 |

|

СДО |

ТУ 2453-013-10644738 |

|

|

КТП |

ОСТ 13-145 |

|

|

Газообразующие |

ПАП-1 (пудра алюминиевая) |

|

|

«Пента-814» |

ТУ 2251-020-40245042 |

|

|

Водоудерживающие |

БГ (бентонитовая глина) |

ТУ 39-01-08-658 |

|

МЦ (метилцеллюлоза) |

ТУ 6-05-1857 |

|

|

Уплотняющие |

МКУ (микрокремнезем уплотненный) |

ТУ 5743-048-02495332 |

|

Противоморозные |

НН (нитрит натрия) |

ГОСТ 19906 |

|

ФН (формиат натрия) |

ТУ 38-10274 |

5.2.16 Рекомендован к применению широкий спектр ремонтных материалов на основе цементных вяжущих. [9]

5.2.17 Сухие смеси ремонтные цементные АЛИТ СДР-У и АЛИТ СДР-УМ являются универсальными ремонтными составами тиксотропного типа и применяются при ремонте железобетонных и бетонных конструкций для заделки сколов, поверхностных пор и трещин.

Технические характеристики АЛИТ СДР-У и АЛИТ СДР-УМ представлены в таблице 5.2.6

Таблица 5.2.6 - Свойства ремонтных составов СДР-У и СДР-УМ

|

Показатель |

СДР-У |

СДР-УМ |

|

Предел прочности при сжатии, МПа, не менее |

45 |

45 |

|

Предел прочности на растяжение при изгибе, МПа, не менее |

7,0 |

6,0 |

|

Марка по водонепроницаемости |

W12 |

W12 |

|

Водоудерживающая способность, %, не менее |

95 |

95 |

|

Расслаиваемость, %, не менее |

4 |

4 |

|

Марка по морозостойкости (для дорожного бетона) |

F300 |

F300 |

5.2.18 Сухая смесь ремонтная бетонная самоуплотняющаяся саморастекающаяся АЛИТ СБР-1cp состоит из гидравлических вяжущих, фракционированного гранитного щебня, кварцевого песка и нейтральных для здоровья полимерных добавок.

Сухая смесь АЛИТ СБР-1cp применяется для приготовления бетонной смеси используемой для ремонта бетонных покрытий автодорог всех категорий, грузовых площадок, несущих полов, железобетонных и бетонных конструкций мостов и тоннелей и т.п. Перед укладкой бетонной смеси производится вырубка старого и изношенного бетона, очистка вскрытой арматуры, а также заделка каверн и пустот, в которых при заливке бетонной смеси могут сформироваться воздушные полости. При необходимости устанавливаются анкера и опалубка. Сухая смесь АЛИТ СБР-1cp может быть использована при ремонте густоармированных железобетонных конструкций, а также при условии невозможности применения принудительного уплотнения бетонной смеси.

Технические характеристики представлены в таблице 5.2.7

Таблица 5.2.7 - Свойства ремонтного состава АЛИТ-СБР-1

|

Показатель |

группа прочности А |

группа прочности В |

|

Класс бетона |

В35 |

В45 |

|

Предел прочности при сжатии, МПа, не менее |

46 |

60 |

|

Предел прочности на растяжение при изгибе, МПа, не менее |

7.0 |

8.0 |

|

Марка по водонепроницаемости |

W12 |

W12 |

|

Марка по удобоукладываемости |

П5 |

П5 |

|

Марка по морозостойкости (для дорожного бетона) |

F300 |

F300 |

5.2.19 Сухая смесь ремонтная дисперсная цементная АЛИТ СРТ-1 состоит из гидравлических вяжущих, наполнителей, фибры и полимерных добавок.

Применяется для приготовления растворной смеси, используемой для устройства защитного слоя перекрывающего трещины с раскрытием менее 0,3 мм на поверхности конструкций, эксплуатируемых при интенсивных воздействиях солевых растворов и циклического замораживания и оттаивания.

Свойства ремонтного состава СРТ-1 представлены в таблице 5.2.8

Таблица 5.2.8 - Свойства ремонтного состава СРТ-1

|

Показатель |

СРТ-1 |

|

Предел прочности при сжатии, МПа, не менее |

45 |

|

Предел прочности на растяжение при изгибе, МПа, не менее |

7,0 |

|

Марка по водонепроницаемости |

W12 |

|

Водоудерживающая способность, %, не менее |

95 |

|

Расслаиваемость, %, не менее |

4 |

|

Марка по морозостойкости (для дорожного бетона) |

F300 |

5.2.20 Сухая смесь АЛИТ СДМЗ-1 состоит из гидравлических вяжущих, наполнителей и полимерных добавок.

Морозозащитная сухая смесь применяется для приготовления растворной смеси, используемой при устройстве защитного слоя на поверхности конструкций: колесоотбойников, барьерных ограждений, мостовых сходов, цоколей зданий, грузовых площадок и др. эксплуатируемых при интенсивных воздействиях солевых растворов, абразивного износа и циклического замораживания и оттаивания. АЛИТ СДМЗ-1 применяется также для ремонта бетонных и железобетонных конструкций, которые имеют морозные дефекты. Технические характеристики СДМЗ-1 представлены в таблице 5.2.9

Таблица 5.2.9 - Свойства ремонтного состава СДМЗ-1

|

Показатель |

СДМЗ-1 |

|

Предел прочности на растяжение при изгибе, МПа, не менее |

7,0 |

|

Марка по водонепроницаемости |

W12 |

|

Водоудерживающая способность, %, не менее |

95 |

|

Расслаиваемость, %, не менее |

4 |

|

Марка по морозостойкости (для дорожного бетона) |

F300 |

5.2.21 Сухая смесь АЛИТ СОМР-1 и АЛИТ СОМР-1-2 состоит из гидравлических вяжущих, наполнителей и полимерных добавок. Сухая смесь АЛИТ СОМР-1-2 поставляется в комплекте с жидким затворителем.

Сухая смесь применяется для приготовления растворной смеси, используемой для окраски бетонных и железобетонных поверхностей с целью повышения декоративных показателей поверхности, а также повышения морозо- и морозосолестойкости бетона, предотвращения высолообразования и защиты конструкций от вредного воздействия и предотвращения роста биологических объектов (бактерий, грибов, водорослей, лишайников и др.). АЛИТ СОМР-1 и АЛИТ СОМР-1-2 может быть использована для окраски конструкций:

- опор;

- внутренних поверхностей;

- подпорных стенок и др.

Основные характеристики сухих смесей СОМР-1 и СОМР-1-2 представлены в таблице 5.2.10

Таблица 5.2.10 - Свойства сухих смесей СОМР-1 и СОМР-1-2

|

Показатель |

Норма |

|

|

СОМР-1 |

СОМР-1-2 |

|

|

Расслаиваемость, %, не более |

3 |

3 |

|

Остаток на сите 0,16 мм, %, не более |

2 |

2 |

|

Наибольшая крупность наполнителей, мм |

0.1 |

0.1 |

|

Водоудерживающая способность, %, не менее |

98 |

98 |

|

Прочность сцепления, МПа, не менее |

1.5 |

2.0 |

|

Марка по морозостойкости покрытия, не менее |

F300 |

F300 |

|

Коэффициент эффективной воздухопроницаемости, не менее |

1.0 |

1.0 |

|

Толщина слоя, мкм |

150 ± 50 |

150 ± 50 |

|

Цвет |

по согласованию |

|

5.2.22 Сухая смесь гидроизоляционная бетонная расширяющаяся само-растекающаяся АЛИТ ГБР-1cp и АЛИТ ГБР-1срн состоит из гидравлических вяжущих, фракционированного гранитного щебня, кварцевого песка и нейтральных для здоровья полимерных добавок.

Сухая смесь АЛИТ ГБР-1cp применяется для приготовления бетонной смеси, используемой:

- при устройстве первичной гидроизоляции, в этом случае непосредственно сама ограждающая бетонная или железобетонная конструкция выполняет функции гидроизоляции и не требуется дополнительной гидроизоляции;

- при сооружении бетонных и железобетонных конструкций с высокой коррозионной стойкостью к воздействию агрессивных сред. Сухая смесь АЛИТ ГБР-1срн применяется для строительства с высокими требованиями по морозосолестойкости.

Смеси АЛИТ ГБР-1cp и АЛИТ ГБР-1срн обладают следующими преимуществами:

- позволяет отказаться от дорогостоящей вторичной гидроизоляции, что снижает стоимость, трудоемкость и продолжительность работ;

- низкая степень зависимости качества проведения работ от рабочих;

- однокомпонентная смесь, требующая добавления только воды;

- не является горючим и пожароопасным материалом;

- высокая усадочная трещиностойкость и герметичность;

- высокая деформативность.

Технические характеристики ГБР-1cp и ГБР-1срн представлены в таблице 5.2.11

Таблица 5.2.11 - Технические характеристики смесей ГБР-1cp и ГБР-1срн

|

Показатель |

ГБР-1cp |

ГБР-1срн |

|

Предел прочности при сжатии, МПа, не менее |

45 |

45 |

|

Предел прочности на растяжение при изгибе, МПа, не менее |

7,0 |

7,0 |

|

Марка по водонепроницаемости |

W12 |

W12 |

|

Марка по удобоукладываемости |

П5 |

П5 |

|

Марка по морозостойкости (для дорожного бетона) |

F300 |

- |

|

Марка по морозостойкости |

- |

F300 |

5.2.23 Сухая смесь гидроизоляционная дисперсная расширяющаяся сверхбыстротвердеющая АЛИТ ГРР-1сб (гидропломба).

Сухая смесь гидроизоляционная дисперсная расширяющаяся сверхбыстротвердеющая АЛИТ ГРР-1сб представляет сухую смесь портландцементов, фракционированного песка и химических добавок.

АЛИТ ГРР-1сб применяется для оперативной ликвидации течей через трещины, швы, отверстия в бетонных и кирпичных ограждающих конструкциях подземных и заглубленных помещений (шахты, тоннели и т.д.), гидротехнических сооружений, бассейнов, емкостей с водой и т.д., в условиях постоянного водопритока (при давлении воды не более 4 атм.).

Смесь АЛИТ ГРР-1сб обладает следующими преимуществами:

- быстрая ликвидация протечек от 3 до 5 мин.

- высокие гидроизоляционные свойства.

- высокая прочность сцепления с изолируемой поверхностью,

- удобство применения.

- возможность нанесения на влажную поверхность,

- однокомпонентная смесь.

Технические характеристики ГРР-1сб представлены в таблице 5.2.12

Таблица 5.2.12 - Свойства сухой смеси ГРР-1сб

|

Показатель |

ГРР-1сб |

|

Предел прочности на растяжение при сжатии, МПа, не менее |

20 |

|

Марка по водонепроницаемости |

W12 |

|

Прочность сцепления с бетоном, МПа, не менее |

1,5 |

|

Наибольшая крупность заполнителей, мм, не более |

0,63 |

|

Сроки схватывания, мин |

от 0,3 до 1,5 |

|

Температура окружающей среды при нанесении |

не менее 5 °С |

5.3 Ремонтные составы на основе полимерных материалов для инъектирования, защитно-декоративного, кавитационно-стойкого покрытий

5.3.1 Полимерные материалы для производства ремонтных работ представляют собой особую группу материалов, предназначенных для ремонта конструкций, работающих в тяжелых эксплуатационных условиях (воздействия агрессивных сред, динамических нагрузок, попеременного замораживания и оттаивания, истирания, воздействия кавитации, напора воды и т.д.). Основными ремонтными составами являются эпоксидные, полиуретановые, акриловые композиции.

5.3.2 Полимерные композиции на основе указанных материалов могут применяться в качестве инъекционных составов, грунтов (праймеров) защитно-декоративных покрытий, мастик, полимеррастворов, полимербетонов, герметиков, пенопластов.

5.3.3 Основными компонентами эпоксидных ремонтных составов, являются: эпоксидные смолы марок ЭД-16, ЭД-20, ГОСТ 10587; пластификаторы: полиэфир МГФ-9 ТУ 113-0005761643-27, тиокол НВБ-2 (ТУ 38.50309); отвердители: полиэтиленполиамины ТУ-6-02-594, триэтилентетрамин ТУ 6-09-05-505, триэтаноламин ТУ 2423-168-00203335; наполнители: песок ГОСТ 8736, щебень, гравий ГОСТ 8267, электрокорунд ГОСТ 28818, аэросил ГОСТ 3647, А-175, А-300 (тиксотропная добавка ГОСТ 14922); растворители: Р-4, Р-5, Р-40, ГОСТ 7827; ацетон ГОСТ 2768; при нанесении на влажную поверхность - аминофенольный отвердитель - агидол АФ-2м ТУ 2413-378-05742686; вспениватель - гидрофобизирующая жидкость 136-41 ГОСТ 10834, каменноугольная смола (модификатор) ОСТ 14-62 или ТУ-12-6-171.

5.3.4 Составы на основе эпоксидных смол для инъектирования и герметизации трещин могут варьироваться в широких пределах в зависимости от вида, характера, величины и глубины раскрытия трещин.

5.3.5 Эпоксидные смолы ЭД-20 и ЭД-22 применяются для приготовления жестких инъекционных композиций и для заделки неактивных трещин. В этом случае в качестве пластификаторов следует применять полиэфир МГФ-9, лапроксид 603, дибутилфталат; для ускорения процесса отверждения используют фуриловый спирт; для регулирования сроков отверждения применяют комбинированный отвердитель: полиэтиленполиамин с триэтаноламином и триэтилентетраамином. В случае влажных поверхностей в качестве отвердителя необходимо применить аминофенольный отвердитель - АФ-2 (агидол).

5.3.6 Ориентировочные составы для инъектирования и герметизации приведены в таблице 5.3.1

Таблица 5.3.1- Составы на основе эпоксидных смол для инъектирования и герметизации трещин

|

Наименование компонентов |

Содержание компонентов в композиции, в.ч. |

||||

|

состав |

состав |

состав |

состав |

состав |

|

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|

|

Эпоксидная смола ЭД-20, ЭД-22 |

100 |

100 |

100 |

100 |

100 |

|

Лапроксид 603 |

- |

100 - 50 |

- |

- |

- |

|

Полиэфир МГФ-9 или дибутилфталат |

10 - 30 |

- |

- |

- |

- |

|

Разбавитель (ацетон) |

0 - 15 |

- |

- |

- |

5 |

|

Фуриловый спирт |

- |

- |

- |

20 |

- |

|

Полиэтиленполиамины |

4 |

26 - 19 |

9 |

8 |

15 |

|

Триэтаноламин |

9 |

- |

- |

- |

- |

5.3.7 Для повышения вязкости и прочности герметизирующих составов в них добавляют наполнители (молотый песок, цемент, мел или каолин). Вязкость составов определяют по вискозиметру ВЗ-4 в соответствии с ГОСТ 8420.

5.3.8 Для инъектирования и герметизации трещин, в том числе и таких, которые изменяют свою величину раскрытия, следует применять эластичные эпоксидосодержащие композиции марок ЭЛД 283, ЭЛД 552, ЭЛД 553, поставляемые в комплекте с отвердителем [10] и состав ELASTO-DESK, имеющий 100 % удлинение при разрыве. [11]

5.3.9 Композицию ЭЛД 552 применяют для инъектирования и герметизации трещин, изменяющих величину раскрытия в течение всего срока эксплуатации сооружений, а также увлажненных и пропускающих воду. При ремонте увлажненных трещин следует применять специальные отвердители.

5.3.10 Композицию ЭЛД 553 преимущественно применяют для ремонта трещин и зазоров опорных плит, работающих под действием сжимающих нагрузок.

5.3.11 Композиция ЭЛД 283 имеет низкую вязкость, вследствие чего обладает высокой проникающей способностью. Поэтому композицию ЭЛД 283 следует применять для ремонта глубоких трещин, в т.ч. «дышащих», имеющих раскрытие менее 0,35 мм.

5.3.12 При необходимости, в композиции ЭЛД 552, ЭЛД 553, ЭЛД 283 можно вводить тиксотропную добавку аэросил.

5.3.13 При работе по инъектированию и герметизации большое значение имеет технологическая жизнеспособность композиции, которая характеризуется периодом от введения в композицию отвердителя до промывки нагнетательного оборудования. Технологическая жизнеспособность зависит от рецептуры композиции, ее температуры, времени вымешивания и нагнетания в трещину и от расстояния между штуцерами. В любом случае она должна быть не менее 20 мин.

5.3.14 Разработаны инъекционные составы на основе полиуретановой смолы: Sika Injection 101RC и Sika Injection 105RC, - которые представляют собой жидко-эластичный и эластичный материалы. Материалы состоят из двух компонентов, которые при смешивании в присутствии воды вступают в реакцию и обеспечивают временную остановку напорных течений в трещинах, швах и полостях в бетоне. Для обеспечения постоянной герметизации следует произвести дополнительное инъектирование составами Sika Injection 201RC и Sika Injection 203.

Полиуретановые материалы не содержат растворитель. Реакция после смешивания компонентов происходит только в присутствии воды. На скорость реакции влияют температура материала и окружающего воздуха. Если температура окружающего воздуха менее 10 °С в состав можно ввести ускорители.

5.3.15 При использовании инъекционных составов Sika Injection 201RC и Sika Injection 203 в водонапорных трещинах под гидростатическим давлением необходимо произвести предварительное инъектирование Sika Injection 101RC и Sika Injection 105RC, соответственно.

5.3.16. Инъекционный полиакрилатный гель Sika 304, рекомендуемый фирмой Sika для долговременной гидроизоляции, образует эластичный, плотный водонепроницаемый гель с хорошей адгезией к сухим и влажным поверхностям. Устойчив к воздействию кислот и щелочей, переменного замораживания и оттаивания. Рекомендован к применению в постоянно влажных или водонасыщенных условиях. Испытания, показали, что данный ремонтный состав может применяться при напоре воды до 4 атм. [8]

5.3.17 Разработаны и рекомендованы инъекционные системы на основе полиуретановых, эпоксидных смол и полиакрилата. [12]

5.3.18 Инъекционные системы MC-Injekt 2033 и MC-Injekt 2300NV на основе полиуретановых смол состоят из двух компонентов, смешиваемых в соотношении, указанном в паспорте на материал. Рекомендуется для уплотнения, герметизации, заполнения трещин и пустот в надземных и подземных сооружениях, для сухих и водонесущих напорных и безнапорных трещин и швов.

Для ремонта конструкций, подверженных динамическим нагрузкам, для инъектирования сухих трещин, конструктивных швов, швов примыкания, возможно применение системы на основе эпоксидной смолы MC-DUR 1264F. Альтернативной для системы MC-DUR 1264F при трещинах с большой шириной раскрытия является эпоксидная система MC-DUR 1264.

5.3.19 Инъекционные системы на основе акрилата MC-Injekt-GL-95 и MC-Injekt-GL-95TX относятся к гидроструктурным смолам, время схватывания которых составляет от 9 до 18 сек. Применяют для инъектирования подвижных конструкционных швов, уплотнения внутренних пустот, создания внешней водозащитной мембраны, гидроизоляции тоннелей. Свойства материалов компании MC-Bauchemie приведены в таблицах 5.3.2 - 5.3.6.

Таблица 5.3.2 - Технические характеристики MC-Injekt 2033

|

Параметр |

Единица измерения |

Значение |

Примечания |

|

Плотность |

г/см3 |

1,13 |

при 20 °С и отн. влажности воздуха 50 % |

|

Вязкость |

МПа ∙ с |

около 400 |

при 20 °С и отн. влажности воздуха 50 % |

|

Соотношение компонентов при смешивании (А:В) |

по объёму |

5:1 - 10:1 |

комп. А : комп. В |

|

Время жизни |

ч |

6 - 8 |

при 20 °С и отн. влажности воздуха 50 % |

|

Время реакции |

с |

от 40 до 60 |

при 20 °С и отн. влажности воздуха 50 % |

|

Увеличение объёма при добавлении 10 % воды, при отсутствии ответного давления |

% |

ок. 3700 |

при 20 °С и отн. влажности воздуха 50 % |

|

Мин. температура применения |

°С |

6 |

температура конструкции |

|

Дополнительные данные по MC-Injekt 2033 |

|||

|

Очистка оборудования |

MC-Verdűnnung PU Даже в исключительных случаях не допускается очистка водой или очищающими средствами, содержащими воду. |

||

|

Цвет |

светло-коричневый |

||

|

Поставка |

комбинированная упаковка по 1, 10 и 30 л |

||

|

Хранение |

Хранить в плотно закрытой заводской упаковке, при температуре от 10 °С до 25 °С, в сухом месте. Срок хранения как минимум один год. Эти же условия необходимо соблюдать и при транспортировке. |

||

|

Утилизация тары |

Тару полностью опустошить. Утилизировать согласно местным предписаниям. |

||

Таблица 5.3.3 - Технические характеристики MC-Injekt 2300 NV

|

Параметр |

Единица измерения |

Значение |

Примечания |

|

Плотность |

г/см3 |

1,05 |

при 20 °С и отн. влажности воздуха 50 % |

|

Вязкость |

МПа ∙ с |

около 100 |

при 20 °С и отн. влажности воздуха 50 % |

|

Соотношение компонентов при смешивании |

по объёму по массе |

3:1 100:43 |

комп. А : комп. В комп. А : комп. В |

|

Время жизни |

мин. |

около 100 |

при 20 °С и отн. влажности воздуха 50 % |

|

Мин. температура применения |

°С |

6 |

температура конструкции |

|

Макс. удлинение |

% |

около 100 |

|

|

Твёрдость по Шору |

около 50 |

при 20 °С и отн. влажности воздуха 50 % |

|

|

Увеличение объёма при добавлении 5 % воды, при отсутствии ответного давления |

% |

от 10 до 20 |