Технический комитет по

стандартизации

«Трубопроводная арматура и

сильфоны» ТК 259

ЗАО «Научно-производственная фирма

«Центральное конструкторское бюро

арматуростроения»

ООО «Научно-производственное объединение «ГАКС-АРМСЕРСИС»

|

|

|

|

СТАНДАРТ

ЦКБА, ГАКС-АРМСЕРВИС

СТ ЦКБА-ГАКС 099-2011

Арматура трубопроводная

РЕМОНТ

Организация ремонта и

общее руководство по ремонту

НПФ

«ЦКБА», НПО «ГАКС-АРМСЕРВИС»

2011

Предисловие

1. РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА») и ООО «Научно-производственное объединение ГАКС-АРМСЕРСИС» (ООО «НПО ГАКС-АРМСЕРВИС»).

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 13.07.11 № 44

3. СОГЛАСОВАН:

Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

ЗАО «Тулаэлектропривод»

ЗАО фирма «ПРОКОНСИМ»

4. ВПЕРВЫЕ

СОДЕРЖАНИЕ

Арматура трубопроводная

РЕМОНТ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Организация ремонта и общее руководство по ремонту

Дата введения: 01.01.2012

1 Область применения

1.1 Настоящий стандарт распространяется на трубопроводную арматуру (далее - арматуру) для различных отраслей промышленности и устанавливает:

- общие требования и рекомендации по разработке ремонтной документации для конкретных изделий;

- общие требования к организации и проведению ремонта, направленные на обеспечение промышленной и экологической безопасности, повышение качества ремонта и надежности арматуры при эксплуатации;

- объем и методы дефектации, способы ремонта, методы контроля, настройки, транспортирования и хранения арматуры после ремонта, методы испытаний составных частей в процессе ремонта;

- технологические рекомендации при изготовлении и восстановлении деталей и узлов арматуры;

- допустимые ремонтные размеры, в пределах которых можно проводить ремонт деталей и узлов, а также дефекты, при которых детали и узлы арматуры ремонту не подлежат;

- объемы, методы испытаний арматуры в сборе и сравнение показателей качества отремонтированной арматуры с ее нормативными и доремонтными значениями.

1.2 Настоящий стандарт не распространяется на выполнение ремонта приводов (электроприводов, пневмоприводов, гидроприводов и редукторов), контрольно-измерительных приборов (КИП) и других комплектующих арматуры.

1.3 При внесении предприятием-изготовителем изменений в конструкторскую документацию на арматуру и при выпуске нормативных документов, которые повлекут за собой изменение требований к отремонтированной арматуре, следует руководствоваться вновь установленными требованиями вышеуказанных документов.

2 Нормативные ссылки

2.1 В настоящем стандарте использованы ссылки на следующие нормативные документы:

ТР ТС 010/2011 Технический регламент Таможенного союза «О безопасности машин и оборудования» Решение Комиссии ТС № 823 от 18.10.2011 г.

«Технический регламент о требованиях пожарной безопасности» Федеральный закон РФ от 22 июля 2008 г. № 123-Ф3

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 12.4.230.1-2007 Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ Р 51672-2000 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения

ГОСТ Р 52376-2005 Прокладки спирально-навитые термостойкие. Типы. Основные размеры

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний.

ГОСТ Р 53480-2009 Надежность в технике. Термины и определения

ГОСТ Р 53561-2009 Арматура трубопроводная. Прокладки овального, восьмиугольного сечения, линзовые стальные для фланцев арматуры. Конструкция, размеры и общие технические требования

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности.

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.005-75 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.025-80 Система стандартов безопасности труда. Обработка металлов резанием. Требования безопасности

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 3333-80 Смазка графитная. Технические условия

ГОСТ 4380-93 Микрометры со вставками. Технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 6267-74 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9562-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Допуски

ГОСТ 9847-79 Приборы оптические для измерения параметров шероховатости поверхности. Типы и основные параметры

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15180-86 Прокладки плоские эластичные. Основные параметры и размеры

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17763-72 Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 19596-87 Лопаты. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21623-76 Система технического обслуживания и ремонта техники. Показатели для оценки ремонтопригодности. Термины и определения

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 25726-83 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля.

ПНАЭ Г-7-014-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Ультразвуковой контроль. Часть 1. Контроль основных материалов (полуфабрикатов)

ПНАЭ Г-7-016-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль

ПНАЭ Г-7-017-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль

ПНАЭ Г-7-018-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Капиллярный контроль

ПНАЭ Г-7-031-91 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть III. Измерение толщины монометаллов, биметаллов и антикоррозионных покрытий

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

РД 5P.9537-80 Контроль неразрушающий. Полуфабрикаты и конструкции металлические. Капиллярные методы и средства контроля качества поверхности

OCT 5P.9633-75 Сварка конструкций специальных судовых энергетических установок из стали аустенитного и перлитного классов и железоникелевых сплавов. Основные положения

OCT 5P.9634-75 Сварные соединения конструкций специальных судовых энергетических установок из стали аустенитного и перлитного классов и железоникелевых сплавов. Правила контроля

OCT 5P.9937-84 Наплавка уплотнительных и трущихся поверхностей износостойкими материалами. Типовой технологический процесс

РД ЭО 0027-2005 Руководящий документ. Инструкция по определению механических свойств металла оборудования атомных станций безобразцовыми методами по характеристикам твердости

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 2730.300.06-98 Руководящий документ. Арматура атомных и тепловых электростанций. Наплавка уплотнительных поверхностей. Технические требования

СТ ЦКБА 005.1-2003 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Часть 1. Основные требования к выбору материала

СТ ЦКБА 010-2007 Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования

СТ ЦКБА 014-2004 Арматура трубопроводная. Отливки стальные. Общие технические условия

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов

СТ ЦКБА-СОЮЗ-СИЛУР 019-2006 Арматура трубопроводная. Уплотнения на основе терморасширенного графита. Общие технические требования

СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

СТ ЦКБА 026-2005 Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс

СТ ЦКБА 030-2006 Арматура трубопроводная. Пружины винтовые цилиндрические. Общие технические условия

СТ ЦКБА 037-2006 Арматура трубопроводная. Узлы сальниковые. Конструкция и основные размеры. Технические требования

СТ ЦКБА 042-2008 Арматура трубопроводная. Покрытия электролитические, химические, анодные и диффузионные. Технические требования

СТ ЦКБА 046-2007 Арматура трубопроводная. Методы обезжиривания

СТ ЦКБА 053-2008 Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования

СТ ЦКБА 058-2008 Арматура трубопроводная. Прокладки уплотнительные из паронита и резины. Размеры и технические требования

СТ ЦКБА 059-2008 Арматура трубопроводная. Антифрикционные смазки. Область применения, нормы расхода и методы нанесения

СТ ЦКБА 061-2010 Арматура трубопроводная. Временная противокоррозионная защита. Общие требования к выбору средств и методам защиты

СТ ЦКБА-СОЮЗ 067-2008 Арматура трубопроводная. Прокладки спирально-навитые термостойкие для соединений «корпус-крышка». Типы, основные размеры и технические требования

СТ ЦКБА 075-2009 Арматура трубопроводная. Приготовление графитовой смазки

СТ ЦКБА 081-2009 Арматура трубопроводная. Порядок восстановления паспортов

СТ ЦКБА 082-2009 Арматура трубопроводная. Входной контроль

СТ ЦКБА 089-2010 Арматура трубопроводная. Заварка дефектов отливок. Технические требования

СТ ЦКБА 091-2011 Арматура трубопроводная. Определение механических свойств стали на основе измерения твердости

СТ ЦКБА 098-2011 Арматура трубопроводная. Ремонт наплавки. Технические требования

(Измененная редакция. Изм. № 1)

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

3.1.2 неработоспособное состояние: Состояние изделия, при котором оно неспособно выполнять требуемую функцию любой причине. [ГОСТ Р 53480]

3.1.3 номинальный диаметр DN: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры. [ГОСТ Р 52720]

3.1.4 работоспособное состояние: Состояние изделия, при котором оно способно выполнить требуемую функцию при условии, что предоставлены необходимые внешние ресурсы. [ГОСТ Р 53480]

Примечание - Изделие в одно и то же время может находиться в работоспособном состоянии для некоторых функций и в неработоспособном состоянии для других функций.

(Измененная редакция. Изм. № 1)

3.1.5 ресурс: Суммарная наработка изделия в течение срока службы. [ГОСТ Р 53480]

3.1.6 срок службы: Продолжительность эксплуатации изделия или ее возобновления после капитального ремонта до наступления предельного состояния. [ГОСТ Р 53480]

3.1.7 цикл: Перемещение запирающего элемента из исходного положения «открыто» («закрыто») в противоположное и обратно, связанное с выполнением основной функции данного вида арматуры. [ГОСТ Р 52720]

3.1.8 предельное состояние: Состояние изделия, при котором его дальнейшая эксплуатация недопустима или нецелесообразна по причинам опасности, экономическим или экологическим. [ГОСТ Р 53480]

3.1.9 остаточный ресурс: Ресурс, исчисляемый от значения наработки в текущий момент времени. [ГОСТ Р 53480]

Примечание - Средний (гамма-процентный ресурс) остаточный срок службы определяют аналогично среднему (гамма-процентному) сроку службы. Средний (гамма-процентный) остаточный ресурс определяют аналогично среднему (гамма-процентному) ресурсу.

3.1.10 дефект: Каждое отдельное несоответствие продукции установленным требованиям. [ГОСТ 15467]

3.1.11 техническое обслуживание: Комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании. [ГОСТ 18322]

3.1.12 периодичность технического обслуживания (ремонта): Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. [ГОСТ 18322]

3.1.13 ремонт: Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. [ГОСТ 18322]

3.1.14 текущий ремонт: Ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей. [ГОСТ 18322]

3.1.15 средний ремонт: Ремонт, выполняемый для восстановления работоспособности и частичного восстановления ресурса арматуры с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно-технической документации. [ГОСТ 18322]

3.1.16 капитальный ремонт: Ремонт, выполняемый для восстановления работоспособности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые. [ГОСТ 18322]

3.1.17 запирающий элемент: Подвижная часть затвора, связанная с приводом, позволяющая при взаимодействии с седлом осуществлять управление потоком рабочих сред путем изменения проходного сечения и обеспечивать определенную герметичность [ГОСТ Р 52720].

3.1.18 регулирующий элемент: Часть затвора, как правило, подвижная и связанная с приводом или чувствительным элементом, позволяющая при взаимодействии с седлом осуществлять управление (регулирование) потоком рабочей среды путем изменения проходного сечения [ГОСТ Р 52720]

3.1.19 номинальное давление PN: Наибольшее избыточное рабочее давление при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С). [ГОСТ Р 52720]

3.1.20 рабочее давление Рр: Наибольшее избыточное давление, при котором возможна длительная работа арматуры при выбранных материалах и заданной температуре. [ГОСТ Р 52720]

3.1.21 пробное давление Рпр (Ph): Избыточное давление, при котором следует проводить гидравлическое испытание арматуры на прочность и плотность водой при температуре не менее 278 К (5 °С) и не более 343 К (70 °С), если в документации не указана другая температура. [ГОСТ Р 52720]

3.2 В настоящем стандарте использованы следующие сокращения и обозначения:

АС - атомная станция;

ВРК - ведомость документов для капитального ремонта;

ВРС - ведомость документов для среднего ремонта;

ЗИП - запасные части, инструмент, приспособления;

КД - конструкторская документация;

МО РФ - Министерство обороны Российской Федерации;

НД - нормативная документация;

ОТК - отдел технического контроля;

ПС - паспорт;

РД - ремонтные документы на конкретный тип арматуры или на группу однотипных изделий;

РЧ - ремонтные чертежи;

РТ - текущий ремонт;

PC - средний ремонт;

РК- капитальный ремонт;

РЭ - руководство по эксплуатации;

УК - технические условия на капитальный ремонт;

УС - технические условия на средний ремонт;

4 Организация ремонта

4.1 Основные положения

4.1.1 На каждом предприятии, эксплуатирующем арматуру, должны быть назначены должностные лица, ответственные за планирование, организацию и контроль за выполнением ремонта, в том числе за:

- периодичность и объемы работ;

- длительность циклов ремонта;

- безопасность выполнения ремонта;

- наличие и полноту заполнения эксплуатационной документации;

- обеспечение подготовки и проведения ремонта;

- соблюдение сроков технической ревизии и графика ремонта;

- качество проведения ревизии и ремонта.

4.1.2 Ремонт арматуры должен выполняться по ремонтной документации, разработанной по ГОСТ 2.602, согласованной и утвержденной в установленном порядке, с учетом правил безопасности надзорных органов, действующих для конкретных производств (например [3]).

(Измененная редакция. Изм. № 1)

4.1.3 Процесс организации ремонтного производства трубопроводной арматуры состоит из двух основных частей или этапов:

- техническая подготовка ремонтного производства;

- непосредственное осуществление ремонтного производства.

4.1.4 Техническая подготовка ремонтного производства - это комплекс мероприятий, включающих:

- обоснование экономической целесообразности ремонта арматуры;

- разработку ремонтной конструкторской документации;

- анализ применяемых процессов и совершенствование технологии восстановления деталей;

- выбор технологической оснастки;

- выбор универсального и специализированного технологического оборудования;

- выбор средств измерений и технического контроля;

- выбор процессов и средств испытаний;

- отладку технологических процессов в целях достижения установленных уровней качества и экономической эффективности.

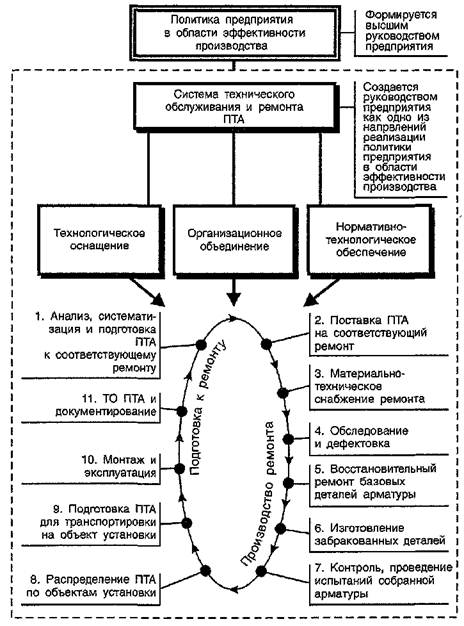

На рисунке 1 представлена структурная схема системы технической подготовки ремонтного производства арматуры по полному комплексу работ, выполнение которых характеризует целостность и законченность системы. В систему включены научные исследования по различным направлениям, конструкторская, технологическая и организационная подготовка.

Рисунок 1 - Схема системы технической подготовки ремонтного производства арматуры

4.1.4.1 Техническая подготовка должна предшествовать этапу практического ведения ремонтного производства.

Содержанием процессов научного обеспечения служат:

- проведение исследований и инженерных расчетов;

- проектирование и конструирование изделий, оснастки, специального технического оборудования;

- разработка новых технологических процессов, форм и методов организации производства и труда;

- стандартизация и унификация;

- экспериментирование;

- экономические расчеты обоснования.

В ходе выполнения работ должна разрабатываться техническая, технологическая, организационно-плановая и экономическая документации, на основании которых развертывается ремонт арматуры. В работах могут участвовать научные сотрудники и инженерно-технические работники различных специальностей: конструкторы, технологи, экономисты и организаторы производства специализированных научных организаций.

4.1.4.2 Конструкторская подготовка ремонтного производства заключается в разработке ремонтной конструкторской документации, регламентирующей параметры восстановления деталей и узлов арматуры. Она должна отражать технические характеристики арматуры, выпускаемой ремонтными предприятиями.

В ремонтной документации должны быть указаны основные технические параметры отремонтированной арматуры и их отклонения от параметров новой.

Ремонтная документация должна содержать комплекты чертежей для ремонта, нормы расхода запасных частей и материалов, технические условия на ремонт, руководство по ремонту.

Разработка ремонтной документации арматуры должна основываться на изучении ресурса деталей, узлов и агрегатов в условиях эксплуатации. При ее разработке должны учитываться данные испытаний, а также наблюдений, позволяющие установить частоту и характер отказов, характерные производственные и эксплуатационные дефекты и износы.

4.1.4.3 Технологическая подготовка ремонтного производства должна включать разработку операционных и маршрутных карт, технологические инструкции, ведомость оснастки, ведомость оборудования, ведомость средств контроля и измерений.

Разработка технологии ремонта и восстановления деталей должна начинаться с изучения технологии изготовления поступившей в ремонт арматуры и её деталей в специализированном производстве для получения аналогичных выходных параметров. Подлежат изучению лишь те элементы, использование которых обеспечивает получение названных параметров.

Подлежат изучению также специфические операции, характерные для ремонтного производства, и особенно те, которые практически отсутствуют при первичном производстве арматуры (очистка от эксплуатационных загрязнений, разборка, дефектация и др.).

В процессе технологической подготовки ремонтного производства должна разрабатываться и изготавливаться оснастка, приспособления, съемники и специальный инструмент, обеспечивающие выполнение разработанной технологии.

Инструмент, приборы и приспособления, применяемые для контроля и измерения деталей арматуры, должны пройти проверку, иметь паспорта и соответствующее клеймо.

4.1.4.4 Организационная подготовка должна включать расчет основных параметров ремонтного производства: фонда времени, продолжительности нахождения арматуры в ремонте, фронта ремонта, скорости движения ремонта.

Организация производства должна предусматривать проектирование производственной структуры, конструкторских и технологических служб, ремонтного и других хозяйств и подразделений.

В подготовку ремонтного производства входит:

- разработка документации, регламентирующей деятельность инженерно-технического персонала и рабочих;

- организация рабочих мест и их обслуживание в соответствии с особенностями производства ремонта;

- формирование проектов рабочих мест на основе учета технических, экономических и эргономических требований;

- разработка порядка оснащения рабочих мест необходимым оборудованием и оснасткой, технологическими картами, инструкциями и другими документами, регламентирующими расход материалов, инструмента, пара, воды и сжатого воздуха.

Организационная подготовка ремонтного производства должна включать организацию управления.

Организация ремонтного производства должна состоять в реализации подготовительных мероприятий и осуществлении технологических процессов восстановительного ремонта. Структура производственного процесса ремонта арматуры представлена на рисунке 2. Производственный процесс ремонтного производства является составной частью системы технического обслуживания и ремонта арматуры. Система создается руководством на основе политики предприятия, направленной на получение наивысшей эффективности функционирования организации как единого организма. Система технического обслуживания и ремонта арматуры обеспечивает не только нормальное функционирование технологических объектов, чем создает предпосылки эффективности предприятия, но еще и вносит непосредственный вклад в структуру экономической эффективности за счет значительного снижения затрат на приобретение новой арматуры.

Рисунок 2 - Схема структуры производственного процесса ремонта арматуры

4.1.5 Ремонтный производственный процесс базируется на трех основных элементах:

1) технологическом оснащении оборудования оснасткой, инструментом;

2) нормативно-технологическом обеспечении документацией;

3) организационном объединении технических средств, подкрепленных системой документов и людских ресурсов.

4.1.5.1 Ремонтный производственный процесс - это замкнутый процесс, объединяющий подготовку ремонта и осуществление ремонта. Как только вновь изготовленная арматура поступает на монтаж и на эксплуатацию, она сразу же должна вступать в сферу подготовки к техническому обслуживанию и ремонтам. Монтаж и ввод в эксплуатацию арматуры определяют начальный (исходный) момент эксплуатации, от которого начинается отсчет этого этапа ее жизненного цикла. Последующий период эксплуатации чередуется с периодами проведения технического обслуживания, на основе которого документируются обнаруженные повреждения и выявленные отказы с указанием причин их появления. Документирование позволяет набирать статистику, прогнозировать будущий процесс восстановительного ремонта, минимизировать срок нахождения арматуры в ремонте.

Восстановительный ремонт арматуры осуществляется в соответствии с последовательностью выполнения технологического процесса, определенного структурой производственного процесса и технологической документацией, реализованных в расположении вспомогательного и основного технологического оборудования на производственных площадях.

4.1.5.2 При организации ремонта арматуры используются две основные организационные формы: цех или производственный участок по ремонту арматуры.

Цех - это производственное административно обособленное подразделение предприятия, в котором выполняется определенная стадия производственного процесса ремонта.

Производственный участок - это совокупность территориально обособленных рабочих мест, где коллективом рабочих выполняются различные операции по изготовлению одинаковой или однотипной продукции.

4.1.5.3 Расположение технологического оборудования для ремонта.

На расположение технологического оборудования оказывают влияние следующие условия и факторы:

1) необходимость проведения минимальных работ по восстановлению качества арматуры при проведении ремонта арматуры;

2) номенклатура и объем арматуры, подлежащей ремонту;

3) Массогабаритные характеристики ремонтируемой арматуры (это должно учитываться при определении применяемого специального технологического оборудования и подъемно-транспортных средств);

4) технологические процессы, принятые для восстановительного ремонта арматуры;

5) состояние производственных площадей, отведенных для организации производственной базы службы ремонта арматуры.

4.1.5.4 Проект расположения технологического оборудования оформляется в виде планировки цеха или участка, которая утверждается техническим руководством и является основным документом, определяющим размещение оборудования внутри производственных помещений.

В цехе или на участке должны создаваться необходимые проезды и проходы, обеспечиваться свободный доступ к агрегатам и оборудованию при ремонте арматуры. Должно обеспечиваться соблюдение норм производственных площадей, приходящихся на единицу оборудования и на одного рабочего.

4.1.5.5 Ремонтный цех (участок) должен содержать (в основном) следующие участки (отделения):

1) разборки, сборки, дефектации;

2) мойки;

3) механической обработки;

4) наплавки уплотнений;

5) сварки;

6) шлифовки и притирки;

7) пневмогидроиспытаний.

Кроме этого, в составе цеха (участка) по ремонту арматуры должны быть заточное, заготовительное, инструментальное отделения, площадки складирования деталей, заготовок, проката и т.д.

Цех (участок) должен иметь два складских помещения, в которых раздельно накапливается поступающая в ремонт и выходящая из ремонта арматура.

Участки (отделения) должны располагаться так, чтобы максимально приблизиться к поточному производству, избегая встречных транспортных потоков. На каждом участке (отделении) должно сосредотачиваться технологическое оборудование одного функционального назначения с техническими характеристиками, обеспечивающими получение после технологического воздействия на объект ремонта показателей качества деталей, узлов и арматуры в целом.

Систематизированный перечень оборудования для использования при всех видах ремонта и контроля трубопроводной арматуры, а также при ее изготовлении, приведен в приложении «А».

4.1.6 Определение общего объема ремонтных работ, потребности в обеспечении материалами, комплектующими, изготовлении (восстановлении) деталей и узлов арматуры должно проводиться на основании эксплуатационных документов, актов осмотров, дефектации, документов о последнем ремонте, результатов испытаний и плана мероприятий по повышению надежности эксплуатации конкретного типа арматуры.

В ведомость объема работ должен быть включен перечень дефектов деталей и узлов арматуры, подлежащих ремонту, согласно техническим требованиям на дефектацию и ремонт.

4.1.7 Для организации и проведения ремонта арматуры должны быть разработаны единичные и типовые технологические процессы с целью качественного восстановления ее работоспособности.

Технологический процесс должен содержать:

- требования к арматуре, поступающей в ремонт;

- технологическую последовательность операций и переходов для выполнения ремонта;

- приемы и способы выполнения ремонта арматуры и методы контроля;

- сведения о технологической оснастке, режущих и мерительных инструментах и об их применении при ремонте и нормы времени;

- сведения по технике безопасности при проведении ремонта арматуры.

4.1.8 В период подготовки к ремонту арматуры должен быть составлен план организации ремонта, включающий методы обеспечения выполнения основных ремонтных работ (установка такелажных приспособлений, способы подачи сжатого воздуха, напряжения для сварочных работ, обеспечение проведения ремонта транспортными средствами и т.д.).

4.1.9 Требования к персоналу

4.1.9.1 Ремонт арматуры должен выполнять обученный и аттестованный персонал.

4.1.9.2 Перед проведением ремонта арматуры персонал, выполняющий снятие арматуры с трубопровода, ее разборку, промывку, дефектацию, механическую обработку, слесарные работы и испытания, должен изучить требования техники безопасности, ремонтную конструкторскую документацию и эксплуатационную документацию.

4.1.9.3 Требования к квалификации сварщиков, специалистов сварочного производства и специалистов неразрушающего контроля - по СТ ЦКБА 025.

4.1.9.4 Требования к квалификации сварщиков по наплавке - по СТ ЦКБА 098.

4.1.9.5 Квалификация специалистов механосборочных работ и испытателей должна соответствовать технологии выполнения ремонта. Рекомендуемый квалификационный разряд указанных специалистов не ниже 4.

4.2. Технологические особенности систем и видов ремонта арматуры

4.2.1 В промышленности действуют следующие системы ремонтов:

- система стандартных ремонтов;

- система периодических ремонтов.

4.2.1.1 Система стандартных ремонтов.

Система предусматривает выполнение ремонтов в определенные сроки с обязательной заменой определенных деталей (независимо от их состояния) и с обязательным применением предусмотренного для данного вида ремонта технологического оборудования и ремонтных операций.

4.2.1.2 Система периодических ремонтов

В условиях данной системы потребность арматуры в ремонте определяется путем выполнения через установленное число отработанных ею часов осмотров и проверок. Система предусматривает методику определения нормального объема ремонтных работ и плановые величины трудоемкости ремонтов. Осмотры и проверки проводятся для уточнения подлежащих замене деталей с целью заблаговременного изготовления новых, а также для выполнения профилактических и регулировочно-наладочных работ.

Арматура не является функционально самостоятельным оборудованием. Она выполняет свои функции только в составе более крупной системы, технологические процессы в которой осуществляются с использованием трубопроводного транспорта. В этой связи ремонт арматуры подчинен интересам системы, элементом которой она является. Основные главенствующие виды оборудования агрегатов и подсистем подвергаются ремонтам, построенным на основе планово-предупредительного подхода. Совокупность мероприятий, обеспечивающих планово-предупредительный характер выполняемых ремонтов, называют системой планово-предупредительного ремонта (ППР), построенной с учетом отраслевых особенностей.

Преимуществом планово-предупредительного ремонта является заранее известный срок его выполнения, позволяющий вести подготовку к осуществлению ремонта, как ремонтной службе, так и производству, обеспечивая необходимые материальные, финансовые и трудовые ресурсы. При правильно назначаемых сроках ремонта исключается возможность прогрессирующего износа деталей и арматуры в целом. Это способствует значительному сокращению общего объема ремонтных работ, выполняемых для поддержания работоспособности арматуры и экономии ресурсов.

4.2.1.3 При планировании и организации ремонта арматуры должны быть учтены:

- отраслевые особенности, изложенные в документах Ростехнадзора, строительных нормах и правилах;

- показатели надежности и показатели безопасности арматуры, записанные в эксплуатационной документации (ПС и РЭ), при этом должны соблюдаться назначенные показатели (назначенный срок службы, назначенный ресурс, назначенные показатели выемных частей, и т.д.).

Ремонт арматуры должен осуществляться в те же сроки, что и ремонт функционально более значимого оборудования. Состояние арматуры, поступившей в ремонт, может быть различным и для восстановления работоспособности должны быть выполнены различные виды ремонта, начиная от текущего и кончая капитальным.

4.2.1.4 Технологические маршруты ремонтов и их базовые операции.

В практике эксплуатации арматуры используются техническое обслуживание и ремонты. При техническом обслуживании осуществляют поддержание арматуры в исправном состоянии, а при ремонте - восстановление исправного состояния арматуры. Функциональным отличительным признаком ремонтов является комплекс операций по восстановлению исправности или работоспособности арматуры.

4.2.2 Виды проводимых ремонтов трубопроводной арматуры

4.2.2.1 Технологические принципы построения системы ремонта.

В качестве важнейших показателей качества, подлежащих оценке при ремонте арматуры, должны быть приняты:

- герметичность относительно окружающей среды;

- герметичность затвора;

- функционирование (работоспособность).

Основываясь на этом, в качестве условий систематизации ремонта арматуры должны быть приняты технологические операции или совокупность технологических операций, позволяющие:

- диагностировать состояние арматуры в процессе эксплуатации;

- оценить показатели качества арматуры на этапе контроля проведенного ремонта;

- восстанавливать показатели качества арматуры, используя минимальную совокупность технологических операций;

- восстанавливать показатели качества арматуры, используя расширенный перечень технологических операций, механической обработки и доводки;

- восстанавливать показатели качества арматуры, используя наиболее широкий перечень технологических операций (механической обработки и доводки) при изготовлении деталей.

На основе этих признаков должны быть разработаны типовые виды ремонта арматуры и определен состав типовых технологических процессов. Типовыми видами ремонта арматуры являются:

- текущий ремонт (РТ);

- средний ремонт (PC);

- капитальный ремонт (РК).

4.2.2.2 Текущий ремонт арматуры

Текущий ремонт осуществляется с целью приведения арматуры из неисправного в исправное или работоспособное состояние. Проводится восстановление изношенных поверхностей, замена деталей и узлов с минимальными затратами материальных, финансовых и трудовых ресурсов, с использованием присущих ему технологических операций или их совокупностей. Стоимость текущего ремонта относительно стоимости вновь изготовленной на специализированном предприятии арматуры должна находиться в диапазоне от 5 до 15 % от стоимости нового изделия. При нормальном оснащении ремонтных служб процесс текущего ремонта может осуществляться как при демонтаже арматуры с трубопровода, так и без него. Выполнение текущего ремонта предполагает следующие действия:

1) частичная разборка арматуры;

2) частичная очистка и промывка деталей и узлов;

3) замена сальниковой набивки;

4) ремонт уплотнительных поверхностей с использованием операций притирки и шлифовки;

5) инструментальный контроль уплотнительных поверхностей по параметрам шероховатости и волнистости;

6) проведение некоторых видов пневмогидравлических испытаний фланцевых и прокладочных соединений, сальника, затвора.

Типовая схема технологического маршрута текущего ремонта приведена на рисунке 3 и построена из условия маршрута восстановления функциональности базовых деталей, которыми для любого типа арматуры являются корпусные детали (корпус, крышка) и запирающий или регулирующий элемент затвора.

Основным технологическим отличием текущего ремонта от технического обслуживания и других видов ремонта являются:

1 - использование для восстановления уплотнительных поверхностей затворов только доводочных операций в виде шлифовки и притирки (операция 02, рисунок 3);

2 - инструментальный контроль уплотнительных поверхностей по параметрам только шероховатости и волнистости (операция 03, рисунок 3);

3 - проведение отдельных видов пневмогидравлических испытаний (операция 05, рисунок 3).

Рисунок 3 - Схема технологического маршрута текущего ремонта арматуры

4.2.2.3 Средний ремонт арматуры

Средний ремонт осуществляется с целью приведения арматуры из неисправного в исправное или работоспособное состояние и восстановления ресурса отдельных узлов.

При среднем ремонте проводится восстановление изношенных поверхностей, замена деталей и узлов с затратами материальных, финансовых и трудовых ресурсов, составляющих от 15 до 30 % стоимости вновь изготовленной арматуры на специализированном арматурном предприятии и с использованием специфических для него технологических операций или их совокупностей.

Процесс среднего ремонта осуществляется в стационарных условиях на арматуре, демонтированной с трубопровода.

При оснащении ремонтных служб переносным оборудованием средний ремонт может осуществляться и в полевых условиях без демонтажа арматуры с трубопровода.

Выполнение среднего ремонта предполагает следующую совокупность действий:

1) полная или неполная разборка изделия;

2) полная или неполная промывка и очистка деталей и узлов;

3) дефектация быстроизнашивающихся, крепежных и корпусных деталей и узлов;

4) дефектация неподвижных и подвижных уплотнительных поверхностей фланцевых, сальниковых соединений и запирающих элементов затворов;

5) замена сальниковой набивки, откидных болтов или шпилек фланца сальника, ходовых гаек, крепежных деталей, признанных отбракованными, прокладок и т.д.;

6) восстановление уплотнительных поверхностей с использованием не только слесарного инструмента, шлифовки и притирки, но также механической обработки на специализированном металлорежущем оборудовании, или с применением специализированной оснастки;

7) инструментальный контроль шероховатости и волнистости уплотнительных поверхностей затвора, угловых размеров и погрешностей взаимного положения уплотнений;

8) проведение неполного объема кинематических и пневмогидравлических испытаний прокладочных соединений, сальников, сильфонов, затворов.

Типовая схема технологического маршрута среднего ремонта приведена на рисунке 4 и построена на условиях восстановления наиболее функционально значимых основных деталей арматуры, что и схема текущего ремонта.

Основными технологическими отличиями среднего ремонта от других видов ремонта являются:

1 - обязательное использование для восстановления уплотнительных поверхностей затвора операций механической обработки с использованием специализированной оснастки или специализированного мобильного металлорежущего оборудования (операция 02, рисунок 4);

2 - инструментальный контроль не только шероховатости и волнистости уплотнительных поверхностей затвора, но также угловых размеров и погрешностей взаимного положения уплотнений (операции 03, 05, рисунок 4);

3 - проведение неполного объема как кинематических, так и пневмогидравлических испытаний (операция 07, рисунок 4).

Рисунок 4 - Схема технологического маршрута среднего ремонта арматуры

4.2.2.4 Капитальный ремонт арматуры

Капитальный ремонт трубопроводной арматуры осуществляется с целью восстановления ресурса, оцениваемого важнейшими показателями качества. При капитальном ремонте проводится восстановление изношенных поверхностей, замена деталей и узлов с материальными, финансовыми и трудовыми затратами, составляющими от 30 до 50 % стоимости вновь изготовленной арматуры на специализированном предприятии, а также использования при восстановлении присущих этому ремонту технологических операций или их совокупностей.

Процесс капитального ремонта проводится в стационарных условиях, когда арматура демонтирована с трубопровода.

Капитальный ремонт трубопроводной арматуры предполагает выполнение следующих действий:

2) полная очистка и промывка деталей и комплектующих;

3) визуальная и инструментальная дефектация всех деталей;

4) замена сальниковых набивок, прокладок, ходовых гаек, откидных болтов, изношенных крепежных деталей;

5) восстановление изношенных деталей, не относящихся к корпусным, методами напыления, газовой наплавки, наплавки под слоем флюса и т.д., с последующей механической обработкой;

6) восстановление прочностных характеристик корпусных деталей арматуры с использованием сварки, наплавки;

7) восстановление уплотнительных поверхностей арматуры с использованием наплавки в среде защитных газов или под слоем флюса с последующей механической обработкой, шлифовкой, притиркой;

8) инструментальный контроль всех метрических параметров уплотнительных поверхностей перед сборкой арматуры;

9) полная сборка арматуры и проведение всего объема кинематических и пневмогидравлических испытаний в соответствии с нормативно-технической документацией.

Типовая схема технологического маршрута капитального ремонта приведена на рисунке 5 и построена на условиях маршрута восстановления основных деталей арматуры. По своему составу процесс капитального ремонта более технологически насыщен, однако значительно уступает базовому процессу первоначального изготовления.

Основным технологическим отличием капитального ремонта от других видов ремонта является:

1 - обязательное использование для восстановления ресурса уплотнительных поверхностей затвора операций наплавки, позволяющих получить возобновленный химический состав и физико-механические свойства материала уплотнения в соответствии с требованиями нормативно-технической документации (операция 03, рисунок 5);

2 - инструментальный контроль всей совокупности метрических параметров и важнейших свойств материала уплотнения (операции 03, 05, 07, рисунок 5);

3 - проведение полного объема кинематических и пневмогидравлических испытаний арматуры, определенных нормативно-технической документацией для вновь изготовленного изделия, если это не оговорено особо (операция 09, рисунок 5).

4.2.2.5 Рассмотренные технологические особенности видов ремонта арматуры необходимо учитывать при формировании систем планово-предупредительных ремонтов применительно к задачам различных отраслей промышленности.

Рисунок 5 - Схема технологического маршрута капитального ремонта арматуры

4.2.2.6 Технологический аспект оценки ремонтов трубопроводной арматуры позволяет:

- достаточно четко провести грань раздела между техническим обслуживанием и ремонтом в процессе эксплуатации арматуры;

- осуществить упорядочение и систематизацию восстановительных ремонтов арматуры, как функционально самостоятельного объекта ремонта;

- целенаправленно и системно формировать ремонтные службы потребителей арматуры на основе поэтапной их организации, имеющей функционально-технологическую завершенность, способствующую минимизации капитальных затрат и сокращению сроков их окупаемости;

- гарантировать обеспечение отработанными технологическими методами показателей качества в пределах их нормативных значений после выполнения того или иного вида восстановительного ремонта.

4.2.2.7 Требования по повышению технологичности арматуры при ремонте Повышение технологичности арматуры при ремонте достигается:

- повышением контролепригодности;

- доступностью к деталям и узлам арматуры;

- легкосъемностью и взаимозаменяемостью деталей и узлов арматуры;

- монтажепригодностью;

- восстанавливаемостью деталей, узлов арматуры в целом;

- унификацией и стандартизацией деталей и узлов;

Показатели технологичности при ремонте приведены в приложении Б.

4.3 Подготовка арматуры и ее составных частей к дефектации и ремонту

4.3.1 Арматура при эксплуатации должна проходить плановые периодические осмотры по технологическому регламенту эксплуатирующего предприятия с учетом требований РЭ (рекомендуется не реже, чем один раз в 6 месяцев) с фиксацией выявленных дефектов. Перечень возможных отказов (дефектов, приводящих к ним) и мероприятий по устранению их приведен в приложении В.

4.3.2 Сдача арматуры в ремонт и приемка из ремонта должна осуществляться в соответствии с настоящим стандартом, действующим на предприятии, выполняющим ремонт, положением или другим НД.

4.3.3 Для выполнения ремонта арматуры должны устанавливаться методы, объем и средства технического контроля, определяющие состояние деталей, сборочных единиц и арматуры в целом, требованиям, изложенным в РД, УК (УС) и настоящего стандарта.

4.3.4 Требования, предъявляемые к метрологическому обеспечению при ремонте арматуры:

- средства измерений, применяемые при измерительном контроле и испытаниях, не должны иметь погрешностей, превышающих установленные ГОСТ 8.051 с учетом требований ГОСТ 8.050;

- средства измерений, применяемые при измерительном контроле и испытаниях, должны быть поверены в установленном порядке и пригодны к эксплуатации;

- нестандартизованные средства измерений должны быть аттестованы;

- допускается замена средств измерений, предусмотренных в настоящем стандарте, если при этом величина погрешности измерений не изменяется в большую сторону и соблюдаются требования безопасности выполнения работ;

- оборудование, приспособления и мерительный инструмент при обработке и сборке должны обеспечивать точность, которая соответствует допускам, приведенным в КД на конкретное изделие.

4.3.5 Осмотр арматуры до ремонта должен проводиться на отключенных участках трубопровода (или на остановленном оборудовании) после удаления из ее полости рабочей среды. Цель проверки - выявление состояния узлов и деталей арматуры и определение объема работ.

При осмотре арматура должна проверяться на соответствие требованиям КД по:

- прочности крепления привода к арматуре;

- корпусным деталям, в том числе по сварным соединениям и наплавкам;

- прокладочным соединениям;

- сальниковым узлам.

Ослабление крепежа не допускается. В случае необходимости прокладочные соединения и сальник должны быть подтянуты с соблюдением требований безопасности. При ослаблении затяжки крепежа в прокладочных соединениях и сальнике должна быть проверена равномерность и возможность дальнейшей затяжки крепежа по наличию равномерности зазора между корпусом и крышкой, а также равномерности кольцевого зазора между шпинделем и фланцем сальника (или втулкой сальника) и возможностью дальнейшей подтяжки сальника.

Ходовая резьба и гладкая часть шпинделя не должны иметь задиров.

Смазка в бугельном узле и на резьбе шпинделя должна быть обильной. При осмотре необходимо пополнять бугельный узел смазкой посредством масленки или нанесением кисточкой на резьбу шпинделя.

Результаты осмотров должны быть занесены в журнал с указанием наименования, обозначения и заводского номера арматуры, даты осмотра, выявленных дефектов, за подписью лица, проводившего осмотр.

4.3.6 При демонтаже и транспортировке фланцевой арматуры уплотнительные поверхности магистральных фланцев должны быть защищены от повреждения. Затвор арматуры должен быть закрыт, а магистральные патрубки заглушены.

При вырезке арматуры, присоединенной к трубопроводу путем приварки, место разреза должно располагаться за сварным стыком в сторону трубопровода на расстоянии не менее 0,7 DN, но не более 0,5 м от каждого стыка.

4.3.7 Перед поступлением в ремонтный цех или на ремонтное предприятие снятая с трубопровода арматура должна быть очищена от рабочей среды внутри и снаружи с целью подготовки к разборке и дефектации каждого узла и каждой детали.

При этом производится предварительная очистка ее от грязи, наростов, ржавчины, старой смазки и т.д.

4.3.8 При визуальном контроле арматура, сдаваемая в ремонт, должна быть проверена на:

- комплектность непосредственно самой арматуры;

- наличие сопроводительной документации;

- отсутствие рабочего продукта внутри арматуры.

Арматура, поступающая в ремонт, должна иметь следующую сопроводительную документацию в соответствии с ГОСТ 2.602:

- паспорт ПС;

- руководство по эксплуатации РЭ;

- выписку из журнала регламентного обслуживания с записью о сроке службы, наработке циклов, об отказах (неисправностях) и методах их устранения за предыдущий период эксплуатации;

- данные по материалам основных сборочных единиц и деталей.

4.3.9 Арматура в сборе, а также детали и узлы арматуры после разборки должны быть промыты и очищены от остатков рабочей среды, грязи, посторонних включений.

Способы промывки узлов и деталей должны быть приведены в технических условиях на ремонт УК, (УС) на конкретное изделие, исходя из технических возможностей ремонтного цеха или ремонтного предприятия. Рекомендуемые способы промывки узлов и деталей и моющие растворы приведены в приложении Г.

Очистка деталей после разборки узлов и деталей необходима для их осмотра и выявления дефектов: трещин, задиров, царапин, коррозии, выкрашивания металла, а также для дальнейшей технологической обработки или консервации.

Выбор способа очистки и группы моющих средств зависит от:

- вида загрязнения;

- необходимой чистоты поверхности;

- наличия моечного оборудования, его конструкции и степени механизации;

- санитарно-гигиенических и экономических требований.

Снятие общей коррозии должно проводиться методом зачистки. Зачистка должна проводиться абразивными кругами, шарошками и другими механическими способами, исключающими повреждение уплотнительных и посадочных поверхностей.

Для удаления старых лакокрасочных покрытий может использоваться струйный способ очистки в моечных камерах подачей воды с песком под высоким давлением до 50,0 МПа (500 кгс/см2) или растворителя, или способ погружения в ванну с растворителем.

Струйный способ обеспечивает более высокую степень очистки поверхности арматуры и позволяет в несколько раз снизить продолжительность технологического процесса.

Для удаления старых лакокрасочных покрытий используются как индивидуальные растворители, так и их смеси или смывки приведенные в приложении «Г».

Арматура со старыми масляными, нитроцеллюлозными и перхлорвиниловыми покрытиями может обрабатываться смывками СД (сп), СД (об), АТФ-1, СЭУ-2.

Арматура, покрытая синтетическими эмалями МА-012, МЛ-197, грунтовками ФЛ-093, ЭФ-083, может обрабатываться смывкой СП-7.

Покрытия очищают от пыли и влаги уайт-спиритом, затем наносят на обрабатываемую поверхность смывку с помощью кисти или пульверизатора. Покрытие набухает и его удаляют щетками или скребками. После удаления промывают уайт-спиритом и просушивают. Моющие растворы, содержащие щелочи, кислоты и их соли, оказывают корродирующее действие на металлы. Для предотвращения коррозии в моющие составы вводят вещества, называемые ингибиторами или производят пассивирование в водном растворе в течение 1 - 2 минут.

В качестве ингибиторов коррозии наибольшее применение получили силикаты, фосфаты, нитриты, хроматы (жидкое стекло, хромпик, триполифосфат натрия, нитрит натрия).

В качестве пассивирующих водных растворов используют:

- 5 % раствор танинина при t от плюс 50 °С до плюс 60 °С;

- 10 - 15 г/л нитрита натрия, 10 - 15 г/л триэтанолатина.

Арматура АС перед разборкой и дефектацией должна быть промыта дезактивирующими растворами по НП 068-05.

4.4 Разборка арматуры на составные узлы и детали

4.4.1 Разборку арматуры следует производить в соответствии с РЭ на конкретный тип арматуры, поступившей в ремонтный цех или на предприятие, проводящее ремонт.

4.4.2 Трудноснимаемые детали, собранные по неподвижным посадкам, как правило, разборке не подлежат.

4.4.3 При разборке арматуры детали клеймятся одноименным клеймом и складываются в отдельные ящики. В тех случаях, когда необходимо выдержать взаимное расположение деталей, метки должны ставиться так, чтобы при последующей сборке взаимное расположение одной детали относительно другой сохранялось.

4.4.4 При разборке арматуры необходимо предохранять уплотнительные наплавочные поверхности и резьбы от повреждений. Разборку и сборку арматуры следует производить стандартными или специальными инструментами, соблюдая правила мер безопасности.

4.4.5 Разборка и сборка арматуры, чистка и промывка (пропаривание) должны проводиться в специально оборудованном помещении.

4.4.6 В случае длительного хранения арматуры или ее отдельных узлов и деталей в ожидании ремонта или между ремонтными операциями они должны быть протерты ветошью, смоченной масляной отработкой, в целях предотвращения коррозии.

4.4.7 Места контроля арматуры неразрушающими методами должны быть определены заблаговременно и указаны в РД, а контролируемая поверхность должна быть подготовлена при выполнении 4.4.5 - 4.4.6.

4.4.8 Разборка арматуры на примере задвижки стальной клиновой с выдвижным шпинделем с ручным управлением и электроприводом приведена в приложении Д.

4.5 Определение общего объема ремонтных работ, потребности в запасных частях и материалах

4.5.1 Определение общего объема ремонтных работ, потребности в запасных частях и материалах должно производиться на основании эксплуатационных документов, актов осмотров, результатов дефектации последнего ремонта, результатов испытаний.

4.5.2 В ведомость объема работ должен включаться перечень дефектов деталей, подлежащих ремонту, согласно техническим требованиям на дефектацию и ремонт.

4.5.3 Объем ремонтных работ, потребность в запасных частях и материалах должны быть указаны в РД на конкретное изделие либо на группу однотипных изделий.

4.6 Перечень средств оснащения ремонта и средств измерений

4.6.1 Перечень средств оснащения ремонта и средств измерений рекомендуется указывать по форме таблицы 1.

Таблица 1 - Перечень средств оснащения ремонта и средств измерения

|

Наименование оборудования |

Обозначение |

Количество шт. |

Назначение и обозначение ремонтируемой арматуры или ее составных частей |

Примечание |

|

5 Требования безопасности

5.1 Требования безопасности при ремонте - по ГОСТ Р 53672 и нормативным документам надзорных органов, действующим на конкретных производствах.

5.1.1 Персонал, занимающийся разборкой и сборкой арматуры для защиты от воздействия опасных и вредных производственных факторов должен быть обеспечен спецодеждой, спецобувью и средствами индивидуальной защиты от воздействия опасных и вредных производственных факторов и обучен правильным действиям по ликвидации аварий и пожаров.

Персонал, занимающийся разборкой и сборкой арматуры, должен соблюдать требования инструкций по пользованию индивидуальными средствами защиты во взрывоопасных производствах.

5.1.2 Место разборки и сборки должно иметь хорошее освещение. Освещенность помещения, в котором проводится ремонт и испытания отремонтированной арматуры, должна составлять не менее 400 лк на высоте 1,5 м от уровня пола. Рабочие места технического персонала должны освещаться дополнительными светильниками, выбор которых осуществляется в соответствии с характером и условиями работы.

5.2 Основные требования электробезопасности и меры защиты от поражения электрическим током:

- изоляция и недоступность токоведущих частей;

- элементы конструкций электрических устройств, входящие в состав электропривода, находящихся под напряжением или имеющие температуру выше допустимой и доступные для прикосновения, должны быть ограждены или изолированы.

- применение низкого напряжения (не выше 42 В или в особо опасных помещениях - 12 В);

- защитное заземление или зануление;

- организация безопасной эксплуатации электроприводов и приборов.

5.3 Основные требования пожарной безопасности

5.3.1 Правила пожарной безопасности должны соответствовать требованиям технического регламента «О пожарной безопасности» [2].

(Измененная редакция. Изм. № 1)

5.3.2 Основными технологическими процессами ремонтно-механических цехов является обработка металлов на металлорежущих станках и слесарно-сборочные работы. Такие технологические процессы относятся по взрывопожарной опасности к категории Д. Исключение составляют сварочные участки, окрасочные участки (категории определяются по нормам для окрасочных цехов).

5.3.3 В целях пожарной безопасности участки (моечный, испытательный, наплавочный) цеха ремонта, должны быть оснащены пожарными щитами. Пожарный щит навешивается на вертикальные конструкции на высоте не более 1,5 м от уровня пола до нижнего торца. Комплектация пожарных щитов должна соответствовать правилам пожарной безопасности для определенных категорий объектов.

Пожарные щиты должны быть оснащены ручными огнетушителями, немеханизированным ручным инструментом (пожарные ломы, багры, топоры). Под пожарными щитами на полу должны быть установлены ящики (емкости) для песка, вместимостью 0,5 м3, с совковой лопатой в соответствии с ГОСТ 19596. Конструкция ящика должна обеспечивать удобство извлечения песка и исключать попадание влаги.

К эксплуатации допускаются огнетушители с инвентарным номером по принятой на предприятии системе нумерации. Устройства ручного пуска огнетушителей должны быть опломбированы. Огнетушители должны иметь бирки и красный сигнальный цвет согласно ГОСТ Р 12.4.026. Зарядка и перезарядка огнетушителей всех типов должна выполняться в соответствии с инструкциями по эксплуатации.

Установка огнетушителей на пожарные щиты должна выполняться так, чтобы имелась возможность свободного прочтения маркировочных надписей на корпусе.

Пожарные щиты должны обеспечивать защиту огнетушителей от попадания прямых солнечных лучей, а также защиту съемных комплектующих изделий от использования не по прямому назначению, а также удобство и быстроту съема (извлечения) закрепленных на щите комплектующих изделий.

Цвет и схема окраски пожарного щита и инвентаря должна соответствовать ГОСТ Р 12.4.026.

На пожарных щитах, ящиках для песка должны быть указаны их порядковые номера, а также номер телефона ближайшей пожарной части.

Пожарные щиты должны размещаться на видных местах, иметь свободный и удобный доступ и не быть препятствием при эвакуации при пожаре.

5.4 Основные требования безопасности при эксплуатации технологического оборудования и приспособлений для ремонта.

5.4.1 Ремонтное предприятие должно выполнять требования ТР ТС 010/2011 [1], ГОСТ Р 53672, ГОСТ 12.3.002, ГОСТ 12.3.005, ГОСТ 12.3.025.

(Измененная редакция. Изм. № 1)

5.4.2 Технологическое оборудование и приспособления для ремонта должны обеспечивать безопасную работу обслуживающего персонала, выполняющего ремонт арматуры.

5.4.3 Требования, предъявляемые к инструменту, используемому при разборке, ремонте, сборке и испытаниях арматуры:

а) съемники, ключи с изношенной рабочей поверхностью, трещинами, сколами, изношенной и помятой резьбой винтов использовать запрещается;

б) использование удлинителей рукояток ключей при разборке и затяжке крепежных деталей запрещается;

в) отвертки должны быть с исправной рабочей поверхностью и удобной рукояткой;

г) гаечные ключи должны соответствовать размерам гаек;

д) ручной инструмент с электро- или пневмоприводом перед использованием должен быть проверен и исправен;

е) при разборке сопрягаемые узлы и детали не должны самопроизвольно падать;

ж) работа с электроинструментом и оборудованием допускается только при наличии их заземления;

и) стационарные или передвижные площадки, используемые при сборочных работах должны находиться в исправном состоянии, соответствовать правилам по технике безопасности;

к) для деталей весом более 16 кг необходимо применять грузоподъемные механизмы;

л) зубила и крейцмейсели должны иметь длину не менее 150 мм, при этом, необходимо, чтобы их оттянутая часть составляла 60 - 70 мм, а верхняя часть должна быть конусной и иметь гладкую, сферическую поверхность;

м) при работе с зубилом и крейцмейселем необходимо использовать в качестве индивидуальной защиты очки «0» ГОСТ Р 12.4.230.1;

н) напильники не должны иметь затупленных и загрязненных поверхностей, работать разрешается только исправным инструментом;

п) пневмоинструмент разрешается присоединять к воздушному шлангу и отсоединять от него только после перекрытия подачи сжатого воздуха.

5.4.4 При механической обработке узлов и деталей арматуры должны соблюдаться требования безопасности в соответствии с ГОСТ 12.3.025.

5.5 Требования безопасности при погрузочно-разгрузочных работах - по ГОСТ 12.3.009. При разборке и сборке арматуры строповка должна выполняться в соответствии со схемой строповки, приведенной в РЭ на конкретное изделие.

Рабочие, которым при ремонте арматуры необходимо использовать грузоподъемные механизмы для перемещения грузов, должны пройти обучение специальности стропальщика в соответствии с ПБ 10-382-00.

Подъемно-транспортные механизмы должны быть оснащены надежными и исправными устройствами для торможения и фиксирования груза на любой высоте. Грузоподъемные механизмы должны испытываться на соответствующие нагрузки.

Грузоподъемные механизмы, не имеющие акта о проведении испытаний, удостоверяющего их допустимую грузоподъемность использовать запрещается.

Техническое обслуживание грузозахватных приспособлений и надзор за ними проводятся в соответствии с ПБ 10-382-00.

Категорически запрещается:

- производить работы всех видов по настройке, регулировке и устранению неполадок и дефектов арматуры при наличии рабочей среды и давления в трубопроводе;

- нахождение в зоне утечек рабочей среды;

- подтяжка резьбовых соединений арматуры, находящейся под давлением;

- складывать инструмент во внутренние полости труб и арматуры;

- установка запасных частей, не соответствующих требованиям РД;

- включение трубопроводов и арматуры в эксплуатацию до снятия предупреждающего плаката;

- пользоваться непроверенными и неисправленными грузоподъемными средствами;

- подъем деталей, узлов и арматуры в целом, масса которых превышает грузоподъемность крана;

- перемещение груза над людьми;

- подтаскивание арматуры крючком крана при оттяжке строп;

- эксплуатация грузозахватных приспособлений, срок службы которых истек;

- трение строп при подъеме арматуры о рядом расположенные металлоконструкции.

5.6 Основные требования безопасности при проведении гидро- и пневмоиспытаний:

- в ремонтном цехе или на ремонтном предприятии должна быть инструкция по технике безопасности при проведении гидро- и пневмоиспытаний.

- требования безопасности при проведении гидро- и пневмоиспытаний в соответствии с разделом 5 ГОСТ Р 53402.

6 Требования на ремонт

6.1 Дефектация

6.1.1 Дефектацию узлов и деталей проводят с целью выявления имеющихся дефектов и рассортировки на исправные, требующие ремонта и не подлежащие ремонту, а также для уточнения объема работ, потребности в запасных частях и материалах.

6.1.2 Методы дефектации:

- визуальный контроль;

- измерительный контроль;

- неразрушающий контроль.

Методы дефектации и нормы дефектов конкретизируются в РЭ, РД, УК (УС) на конкретное изделие.

6.1.2.1 Визуальный контроль арматуры рекомендуется проводить по ПНАЭ Г-7-016, РД 03-606-03 для выявления видимых наружных (поверхностных) дефектов: трещин, поломок, выкрашивания металла и т.д. Визуальный контроль должен проводиться невооруженным глазом и (или) с использованием визуально-оптических приборов (луп не менее семикратного увеличения по ГОСТ 25706, микроскопов, эндоскопов и др.). При визуальном контроле необходимо особое внимание уделять местам, наиболее подверженным коррозионному, эрозионному и механическому износам. Места наибольшего износа должны быть указаны в РЧ.

6.1.2.2 Измерительный контроль должен предусматривать измерение рабочих поверхностей с целью установления величины износа и определения пригодности узлов и деталей к дальнейшей работе, а также контролировать взаимное расположение поверхностей с помощью специальных приборов и мерительного инструмента для определения величины возможного изгиба, коробления и т.п.

Измерение твердости должно проводиться на нерабочих поверхностях деталей, приведенных в РЧ, по ГОСТ 9012 и ГОСТ 9013 с целью определения ее величины, характеризующей работоспособность металла и позволяющей приблизительно оценить его прочностные свойства неразрушающим методом. (Рекомендуемые методики приведены в СТ ЦКБА 091 и [4]).

Контроль и измерение прямолинейности и крутости при визуальном и измерительном контроле должен проводиться:

- крутости - с помощью микрометров по ГОСТ 6507 и индикаторов по ГОСТ 577;

- отклонения от плоскостности поверхности - с помощью плит по ГОСТ 10905 класса точности 1 или 2 «по краске». При применении методов «по краске» пятна краски должны равномерно располагаться по всей контролируемой поверхности.

6.1.2.3 Неразрушающие методы контроля с применением технических средств:

- капиллярный контроль - по ГОСТ 18442, ПНАЭ Г-7-018;

- магнитопорошковая дефектоскопия - по ГОСТ 21105;

- ультразвуковой контроль внутренних дефектов - по ГОСТ 14782, ПНАЭ Г-7-014;

- ультразвуковая толщинометрия - по ПНАЭ Г-7-031;

- радиографический контроль - по ГОСТ 7512, ПНАЭ Г-7-017;

- гидравлические испытания;

- пневматические испытания.

6.1.2.3.1 Капиллярный контроль должен проводиться для выявления дефектов, выходящих на поверхность деталей как в основном металле, так и трещин в наплавках.

Капиллярный контроль позволяет обнаружить невидимые или слабо различимые при визуальном осмотре дефекты, выходящие на контролируемую поверхность: трещины, поры, раковины, межкристаллитную коррозию и другие несплошности.

Поверхностные дефекты обнаруживаются по ярко окрашенным и светящимся индикаторным следам, которые образуются на проявляющем покрытии (проявителе) в местах расположения несплошности.

Капиллярный контроль рекомендуется проводить до контроля другими методами (ультразвуковым, магнитопорошковым).

6.1.2.3.2 Магнитопорошковая дефектоскопия должна проводиться с целью выявления как поверхностных, так и подповерхностных (скрытых) дефектов на глубине до двух миллиметров на деталях и сварных швах из углеродистых сталей. Она основана на свойстве магнитных порошков, помещенных в магнитное поле, частицы которых сосредотачиваются в направлении наибольшего увеличения плотности магнитного потока, возникающего в местах расположения дефектов детали при его намагничивании. В качестве порошков используются порошки Fe2О4 или Fe2О3.

Наиболее благоприятные условия выявления дефектов возникают, если угол между направлением магнитного потока и плоскостью дефекта составляет 90°. При углах от 0° до 20° - 30° дефекты выявляются плохо и возможны их пропуски.

6.1.2.3.3 Ультразвуковой контроль должен проводиться для выявления внутренних дефектов в разнообразных материалах на значительной глубине от 10 мм, но без определения внутренней формы дефекта. Ультразвуковая дефектоскопия применяется для контроля концов патрубков литой арматуры, для выявления раковин, рыхлот, шлаковых и земляных засорений, пор, трещин. Ультразвуковой контроль должен проводиться также для выявления следующих внутренних дефектов сварных соединений из углеродистых и низколегированных сталей перлитного класса: трещин, непроваров, шлаковых включений, пор и других без расшифровки их характера, но с указанием количества дефектов, условной протяженности, координат расположения и оценкой их эквивалентной площади. Нормы оценки при контроле зоны, прилегающей ко шву, должны соответствовать требованиям НД на материал.

6.1.2.3.4 Ультразвуковая толщинометрия должна применяться в местах, недоступных для измерения толщин механическим измерительным инструментом (штангенциркулем, микрометрическими или другими толщиномерами).

Необходимость проведения измерений толщины ультразвуковым методом (УЗ-методом), объем измерений, конкретные точки для измерений и критерии оценки результатов должны быть оговорены в РЧ на конкретное изделие.

Измерения толщины УЗ-методом должны выполняться на эквидистантных (равноудаленных) поверхностях или участках поверхностей.

Ремонтные чертежи, предусматривающие измерение толщины УЗ-методом, должны включать схему разметки изделия на точки, в которых необходимо проводить измерения. Схема должна иметь привязку начала отсчета.

Измерение толщины должно проводиться УЗ-толщиномерами с цифровой индикацией результата измерения или УЗ-дефектоскопами второй и выше групп. Для измерения толщины основного металла подготавливается площадка размером 30×30 мм2 с центром в точке измерения.

Для измерения толщины антикоррозионного покрытия прямым и раздельно-совмещенными пьезоэлектрическими преобразователями (ПЭП) должна быть подготовлена площадка размером 50×50 мм2. При использовании наклонных ПЭП размер площадки 40×3,4 Н с центром в точке измерения, где Н - толщина изделия. Больший размер на криволинейных поверхностях - перпендикулярно к направлению наплавки.

Подготовленная площадка должна быть свободна от загрязнений, отслаивающейся окалины или краски. Шероховатость поверхности изделия со стороны ввода УЗ-колебаний должна быть Ra £ 6,3.

РД должна быть согласована со службой неразрушающего контроля.

6.1.2.3.5 Радиографический контроль служит для выявления внутренних дефектов металлов.

Контролируемая зона должна включать весь объем металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва:

а) для стыковых сварных соединений, выполненных дуговой сваркой, шириной:

- на менее 5 мм при номинальной толщине свариваемых деталей до 5 мм включительно;

- не менее номинальной толщины свариваемых деталей при номинальной толщине свариваемых деталей свыше 5 до 20 мм включительно;

- не менее 20 мм при номинальной толщине свариваемых деталей свыше 20 мм;

б) для угловых, тавровых, торцевых сварных соединений, выполненных дуговой сваркой, шириной не менее 3 мм независимо от толщины;

в) для сварных соединений, выполненных электрошлаковой сваркой, шириной 50 мм независимо от толщины.

В сварных соединениях различной номинальной толщины ширина контролируемых участков основного металла определяется отдельно для каждой из свариваемых деталей в зависимости от их номинальной толщины.

6.1.2.3.6 Гидравлические испытания должны проводиться для проверки прочности и плотности корпусных деталей, а также позволяют обнаружить наличие трещин, раковин и других неплотностей металла. Гидравлические испытания должны проводиться на специальных стендах водой пробным давлением.

6.1.2.3.7 Пневматические испытания должны проводиться воздухом для проверки плотности материала деталей, сварных швов и мест соединений.

6.1.3. Типовое диагностическое, метрологическое, технологическое оборудование и оснастка для обслуживания и ремонта

6.1.3.1 Диагностическое оборудование для выявления скрытых дефектов материала неразрушающим методом:

- магнитные дефектоскопы настольные и переносные для выявления поверхностных и скрытых дефектов;

- автоматические магнитные дефектоскопы;

- ультразвуковые дефектоскопы для выявления и исследования скрытых внутренних дефектов;

- автоматизированные ультразвуковые сканирующие системы для ультразвуковой дефектоскопии;

- ультразвуковые дефектоскопы для контроля трубопроводов, сосудов в полевых условиях;

- рентгеноустановки для автоматизированного контроля внутренних дефектов деталей;

- рентгеновские аппараты стационарные и переносные, работающие без пленок;

- вихретоковые приборы для выявления трещин в крепежных деталях (шпильки, штифты и т.д.);

- приборы, построенные на использовании звуковой и ультразвуковой эмиссии для контроля герметичности

6.1.4 Дефектации подлежат:

- сварные соединения, наплавки и места утонений в объеме 100 %;

- литые, штампованные, кованые детали и детали из проката;

- покупные изделия и детали.

6.1.4.1 Дефектация сварных соединений, наплавок и мест утонений.

Дефектации подлежит шов с двух сторон на всей его протяженности и околошовная зона (не менее 20 мм в каждую сторону от сварного шва). Виды возможных дефектов сварных швов, рекомендуемые методы контроля и нормы разбраковки приведены в приложении Е, СТ ЦКБА 025, ПНАЭ Г-7-010 или OCT 5P9634 в зависимости от заказа.

Дефектации подлежит вся поверхность наплавки, включая боковые поверхности и зона сплавления с основным металлом.

Виды возможных дефектов наплавок, выявленных в результате эксплуатации и дефектации и не соответствующих нормам СТ ЦКБА 053, OCT 5P9937, РД 2730.300.06 или СТ ЦКБА 098 в зависимости от заказа, приведены в приложении Ж.

К местам утонений относятся сварные швы с околошовной зоной основного металла и непосредственно основной металл корпусных деталей, находящийся под воздействием потока рабочей среды и окружающих условий эксплуатации. Допускаются только местные утонения, оговоренные в КД, в УК (УС) или в РД. Допустимость любых других утонений металла корпусных деталей рассматривается в каждом случае на основании прочностного расчета, выполненного с учетом конкретных условий эксплуатации арматуры.

При дефектации поверхностей, подверженных коррозионному, эрозионному и механическому износам особое внимание должно быть обращено на:

- замер толщины стенок в минимальном сечении;

- наличие и симметричность износа направляющих элементов резьбовых и направляющих втулок;

- отсутствие бронзовой пыли на стальных деталях (например, вследствие интенсивного износа бронзовых втулок);

- наличие задиров и рисок.

К поверхностям, подвергаемым коррозионному, эрозионному и механическому износам относятся внутренние поверхности корпусных деталей литой арматуры, сварные швы и околошовная зона сварных конструкций корпусных деталей штампосварной арматуры, патрубков в связи с воздействием потока рабочей среды при малых щелях открытия (закрытия) запирающего элемента, а также ходовая резьба втулок, направляющих втулок и т.д.

Замер толщины необходимо проводить после зачистки следов коррозии.

Неравномерность (асимметричность) износа, а также интенсивный износ, являются следствием несоосности изнашиваемых поверхностей, недостаточной смазкой или завышенной (против расчетной) нагрузки.

При дефектации должна быть установлена причина несоосности и величина прикладываемой нагрузки.